字體:小 中 大

字體:小 中 大 |

|

|

|

| 2023/09/01 12:56:12瀏覽299|回應0|推薦0 | |

|

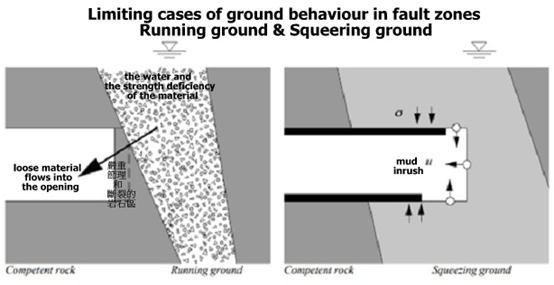

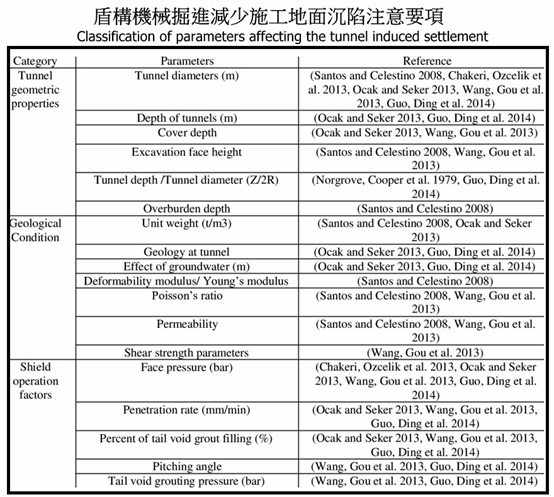

岩體硬度’強度對圓盤掘進切割頭切割具的磨耗 預期的岩土工程條件以及路線和坡度是選擇隧道方法的決定性先決條件。通過將隧道所需的橫截面、長度和岩土工程條件與現有技術進行比較;岩土地質環境與盾構工藝和工程技術之間存在的相互關係,可以設計出最合適的隧道掘進機。 目標在岩體的地質、力學和結構特徵與用於挖掘的隧道掘進機的性能之間的關係(地質參數與機器參數之間的關係),以便進行能夠預測在特定地質力學環境中運行的機器行為。 掘進機(TBM)的選擇是一個非常複雜的過程,需要在機器、地理條件、成本和許多其他因素擁有大量的專業知識。主要根據各種地理參數進行。針對特定的地層條件關鍵參數的一些選項;客製化(定製) 盾構機的刀盤和工具的配置。 盾溝機械選用規範 隧道路徑地層斷層或黏土擠壓地層的適用; 隧道路徑存在蓄水層或地下水伏流解決方案; 沉積層有害氣體的排除 石灰岩地形喀斯特溶蝕地質空洞及伏流的填補阻斷- karstic cavities ;rocks and water at high temperatures. 硬岩坑隧掘進率極限- borability limits; 隧道壁體的自持力- instability of the excavation walls. 隧道掘進鏡面穩定程度判讀- tunnel face instability.

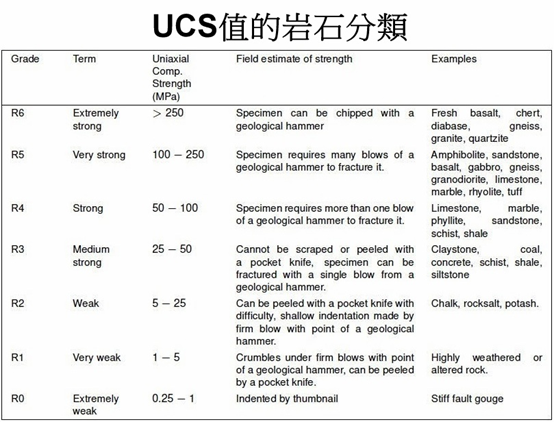

飽經風霜的岩石(Competent rocks)更常暴露在露頭處(outcrops),傾向於形成高地(upland areas)和高懸崖(high cliffs),或海岸線上的岬角 (headlands)。易侵蝕的岩石往往會形成低地,並且通常在地表暴露得很差狀況。在變形過程中,自持立佳的岩床層傾向於通過屈曲buckling或斷層faulting和破裂fracturing來彈性變形(to deform more elastically)。高風化的床往往更具塑性地變形(to deform more plastically),儘管不同岩石之間的能力對比對於確定形成的結構類型最為重要。岩石的相對自持能力可能隨溫度而變化,如變質石灰岩 metamorphosed limestones,在低變質程度時相對結構完整,但在高變質程度時變得高度無自持能力。 大多數沉積和火山熔岩序列顯示不同岩性之間的分層。當受到變形的影響時,序列的回應應力取決於各層的能力。 隨著溫度的升高,晶體塑性變得越來越重要,單個礦物的相對變形性控制著特定岩石單元的自持能力。 在地質學中,岩體能力是指岩石對變形或流動的抵抗程度。在採礦中,“能幹的岩石”是那些可以開出無支撐開口礦坑的岩石。 預測掘進機性能是使用隧道掘進機(TBM)時規劃、成本估算及控制和選擇機器類型的基本步驟。掘進率(ROP or PR)和掘進機利用率(U)是衡量掘進機性能的兩個主要指標,用於評估在給定地質條件下使用掘進機的可行性。然而,儘管掘進機被廣泛使用並建立了良好的追蹤記錄,但準確估計機器性能仍然是一個挑戰,特別是在複雜的地質條件下。由於不同類型的岩石具有不同的質地(膠結和粒度),並且對TBM隧道掘進中的切削力回應不同,因此在性能預測模型中結合岩石類型的影響可以提高估計的準確性。 各種地理參數為選擇TBM的基準-select the TBM type based on these parameters(UCS’RQD’ Joint Spacings’ Surface condition’ ground condition). 1非側限壓應力-UCS (Unconfined Compressive Stress) 是在沒有任何側向約束的三軸試驗中單向破碎下的岩石或土壤樣品的強度。UCS值的岩石分類;

2 岩石品質指標-RQD(rock quality designation) 一地質鑽孔中,其岩心長度 超過十公分部分者之總長度,與該次鑽孔長度之百分比。

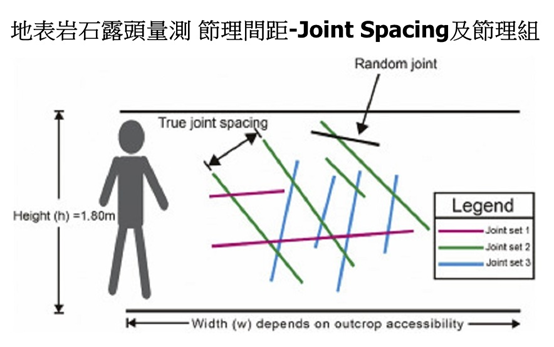

3 節理間距-Joint Spacings 節理間距是控制岩體地質塊體體積、滲透性、變形性以及岩體強度的關鍵參 數之一。通過考慮節理間距分佈、節理集數量和節理方向,計算開挖過程中岩體的變形性和穩定性。 節理間距是在拉伸荷載條件下由於脆性斷裂而形成的兩層岩石之間的間距。起源似乎是由於熱應力和構造應力耦合的結果效應。節理間距一般隨深度而增加。接頭組對掘進機的刀具有很大的影響,因此在選擇掘進機時考慮節理間距是非常合理的。

4 地表風化狀況-Surface condition. 粗糙(rough)’光滑(less rough)’ 高度風化(highly weathered)’斷層滑動鏡(slick sided)’地表鬆浮(soft surface)’脆弱岩體(very weak rock)。 5 表土情形(ground condition);水的顯現(water content)。 地表乾燥-Ground Dry’ 土體潮濕- Damp’土體濕潤 ground wet’土體滲水-‘ground dribbling’ 岩體鬆散含水量高-Ground is flowing. 根據各種地理參數(the geographical parameters),選擇最合適的隧道掘進機;所有潛盾機選用指南僅給出了不同類型的隧道掘進機的定義/分類,突出了應用範圍並分析了選擇標準(地質,工程,成本等)的影響。

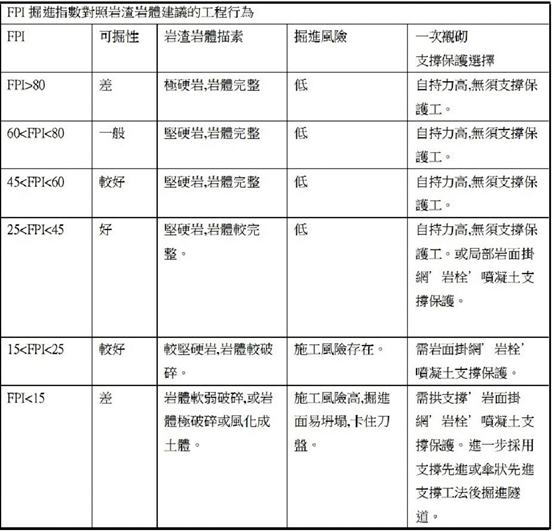

單軸抗壓強度(UCS)是幾乎所有TBM隧道專案中常用的岩石強度代表。UCS的增加導致PR-掘進率的減少(Rostami 2013;龔和趙 2009;薩利米等人,2016年)。岩體行為是岩石材料、節理頻率、現有節理條件的函數,肯定會影響掘進機的岩石切割。節理間距可以用RQD、節理頻率和岩體體積節理數來表示。 註: 掘進率(ROP) 也稱為掘進率(PR),通常以m / h表示,是指機器與地面接合併投入生產時單位時間內挖掘的線性足跡。 可掘性指數-FPI(field penetration index-刀盤推力推進滾刀掘進長度;現場滲透指數) FPI=F/N*P F: 刀盤有效推力(KN) P: 貫入度(mm/r) N:滾刀數量

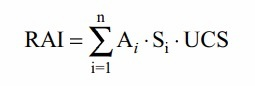

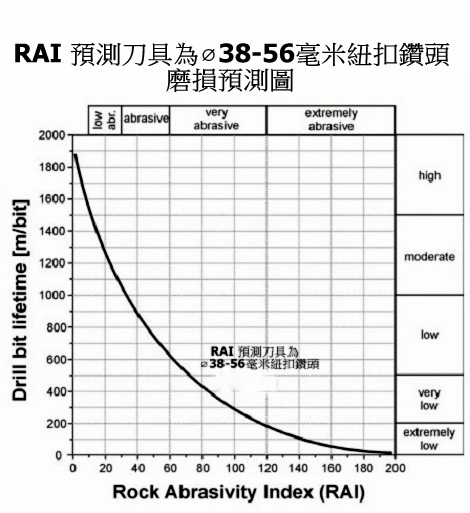

運用地理參數UCS 與當量石英含量發展的“岩石磨蝕度指數(RAI -THE ROCK ABRASIVITY INDEX)”;RAI代表了對等效石英含量的修改,主要適用於硬岩,也適用於弱岩類型。岩隧工程需要確定和描述的重要岩石參數。 “岩石磨蝕度指數(RAI)”進行磨蝕性評估-Abrasivity assessment using the "Rock Abrasivity Index (RAI)" 使用岩石磨料指數 (RAI) 進行硬岩磨料性調查-Hardrock abrasivity investigation using the Rock Abrasivity Index (RAI). 採礦和隧道作業的經濟性,導致對廉價和可靠的調查程式的需求不斷增加,以評估硬岩磨蝕性。使用RAI的測試程序評論及RAI磨蝕性指數的經驗和分類。RAI值是一個岩土磨損指數,來自小規模樣品和礦物岩石尺度調查的實驗室測試。「岩石磨料指數」(RAI)代表了當量石英含量(EQC)的增強。RAI 是通過將岩石的 UCS 和 EQC 相乘來計算的。對整個岩石系列或專案的RAI值分佈進行代表性評估。 傳統隧道鑽炸工法還是隧道掘進機隧道掘進;爆破孔鑽孔、錨孔鑽孔或勘探鑽孔,岩石切割中使用的刀具的磨損始終是岩石挖掘的成本重點和掘進性能關鍵因素。工具磨損不僅直接影響專案(例如與更換磨損工具相關的工具和人員成本),而且還會影響岩石挖掘過程的工作週期和性能。

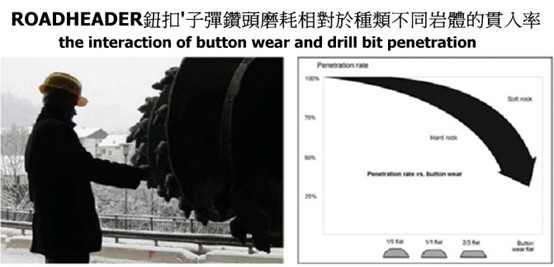

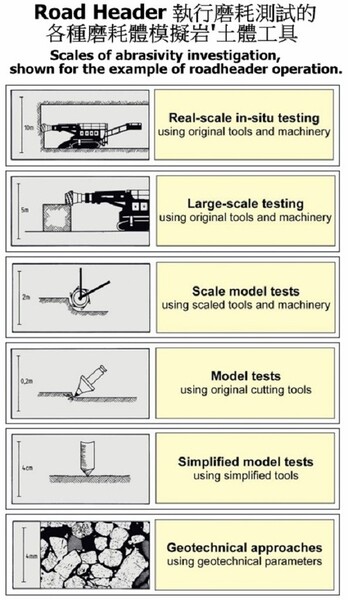

磨蝕性的簡義-A SHORT DEFINITION OF ABRASIVITY 「磨蝕性」描述了岩石或土壤對’工具’造成磨損的可能性。因此,磨蝕性是在任何大型道路、隧道或採礦項目過程中需要確定和描述的重要岩石參數,以便承包商評估經濟挖掘施工方法。由於導致工具磨損,很大程度上取決於使用系統的具體情況(例如;工具、挖掘機制、溫度、施加的載荷等),因此應該記住,岩石磨蝕性永遠不能像岩石強度那樣成為固有的物理參數。 磨蝕性測試方法概述-OVERVIEW OF ABRASIVITY TESTING METHODS 磨蝕性調查可以基於各種測試程序和標準。估計和討論這些方法,重點在瞭解程式涵蓋的廣泛規模,從現場實階鑽探測試到使用簡化工具進行模型測試以及對岩石和礦物進行微觀和化學分析。根據其各自的規模和測試設置,每種方法都能夠考慮不同的因素,而忽略其他因素。重點是岩土磨損指數背景下的岩石磨料指數(RAI)。及其他磨損相關程序和指標的概述,包括模型測試設置,如 CERCHAR(岩石) 或 LCPC(土壤或顆粒材料) 測試。(Plinninger & Restner 2008)。

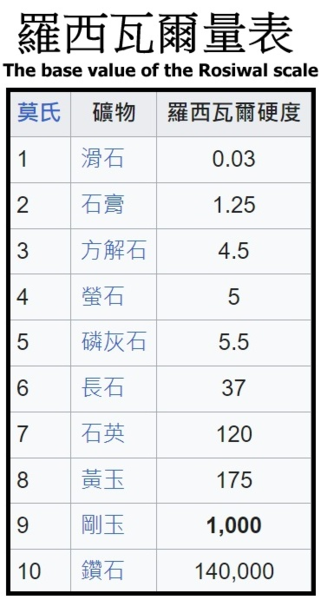

岩土磨損指數簡史-A BRIEF HISTORY OF GEOTECHNICAL WEAR INDICES 岩土磨損參數,基於簡單的岩石和土壤參數,是工程地質學家對這一主題的一種常見的方法。石英作為一種常見的磨損相關礦物的作用很早就被發現了,岩石的石英含量仍然是硬岩描述的重要參數。使用硬度值來加權不同的礦物及其特定硬度,允許在磨料測定中加入更多的礦物,而不僅僅是石英。其中一些硬度測定系統,在20世紀初開發至今仍在使用:莫氏劃痕硬度(Friedrich Mohs,1912-1924),Rosiwal研磨硬度(August Karl Rosiwal,1896-1916)或維氏壓痕硬度;由Smith&Sandland於1925年開發,並以英國飛機公司Vickers命名。 基於這些系統廣泛使用的岩土磨損指數;例如磨料礦物含量(AMC),也稱為“平均硬度”,它使用莫氏劃痕硬度(Friedrich Mohs,1912-1924)。當量石英含量(EQC),使用Rosiwal研磨硬度和在斯堪的納維亞半島常見的是維氏壓痕硬度(Vickers indentation hardness)-“岩石的維氏硬度數”(VHNR- the “Vickers Hardness Number of the Rock”)。 僅基於岩石礦物含量的這些指數的使用,揭示了一些弱點。因為其他磨損相關的岩石特徵,如粒度、顆粒形狀和岩石強度被忽視了。為了理解岩石礦物含量指數的效果,可以比較具有相同礦物成分的鬆散石英砂、中等強度砂岩和高強度石英岩的假設磨蝕性;所有三種沉積物都將用相同的 EQC、VHNR 或 AMC 值來描述,很明顯岩石礦物含量指數(EQC、VHNR、AMC)會導致同一工具的磨損率大不相同。 註: Rosiwal研磨硬度 Rosiwal 標度試圖給出劃痕硬度的更多定量值,這與莫氏硬度不同,莫氏硬度是具有相對值的定性測量。Rosiwal方法(也稱為Delesse-Rosiwal方法)是一種岩相分析方法,通過使用具有已知幾何形狀的刮痕尖端在已知載荷下划傷拋光表面來進行。硬度是通過查找去除材料的體積來計算的,但這種測量可能很困難,並且必須對足夠多的顆粒進行採樣才能具有統計意義。

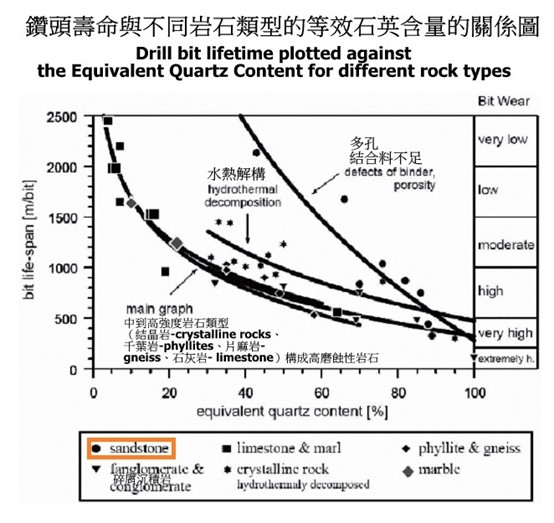

Thuro(1997)的圖表,其中45毫米紐扣鑽頭的鑽頭壽命與不同岩石的等效石英含量作圖。確定了不同的岩石類型對鑽頭壽命很大的差異影響, 將其刻劃列入圖表。圖表選擇的岩石類型之間的主要區別在於不同的結合,即岩石的岩石強度。中到高強度岩石類型(結晶岩、千葉岩、片麻岩、石灰岩)構成了高磨蝕性岩石的“主圖-main graph”,而其他圖表則描述了僅引起中度至低度磨料磨損的岩石類型,由弱和分解的岩石類型形成。

岩石磨料指數(RAI)-THE ROCK ABRASIVITY INDEX RAI代表了對等效石英含量的修改,主要適用於硬岩,卻也適用於弱岩類型。基於礦物和岩石規模的實驗室調查,根據’公式’將岩石的無側限抗壓強度(UCS)和當量石英含量(EQC)相乘,計算出相關岩石類型的RAI。

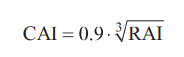

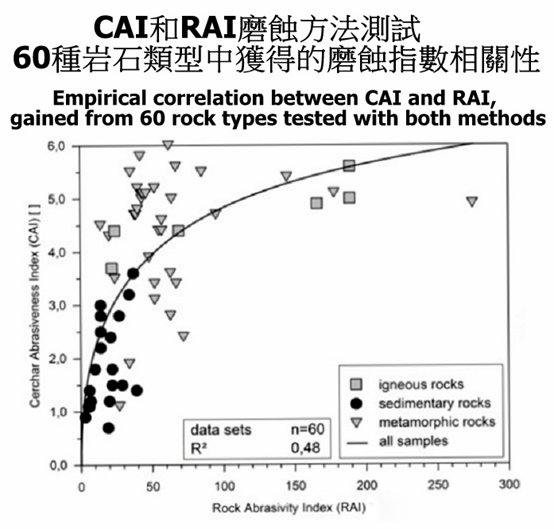

RAI = 岩石磨蝕度指數- RAI = Rock Abrasivity Index; UCS = 無側限抗壓強度 [MPa]- UCS = Unconfined Compressive Strength [MPa]; Ai = 礦物質的具體量 [%]-Ai = specific amount of mineral [%]; Si = 羅西瓦爾研磨硬度;石英 = 100~120- Si = Rosiwal grinding hardness referred to quartz = 100; n = 所有礦物質的數量- n = number of all minerals.。 使用這兩個核心參數(UCS’ Rosiwal scale)時,RAI考慮了磨料礦物的含量(與磨料磨損特別相關)和岩石的強度(已發現與磨料磨損和工具部件斷裂引起的磨損有關(詳見Plinninger,Spaun&Thuro,2002)。 在岩土磨損指數的背景下,應該指出的是,RAI的基本原理 - 礦物學和機械岩石參數的組合 - 並不代表一種新的方法。過去,Schimazek的磨損指數(Schimazek & Knatz,1970,1976)提出了非常相似的方法,該指數是根據石英含量,平均石英晶粒尺寸和巴西拉伸強度-Brazilian Tensile Strength.計算的,或者使用修改後的Schimazek磨損指數(Ewendt,1989),該指數使用等效石英含量,點載荷指數I50 (Point Load Index I50)和等效石英晶粒尺寸。然而,Schimazek’s wear index及Rosiwal scale這兩個指數僅在有限國家和國際上使用,可能與使用更難獲得的參數(如晶粒尺寸或巴西抗拉強度-Brazilian Tensile Strength.)有關。 RAI 的實際執行-PRACTICAL ASPECTS OF DETERMINING THE RAI 使用UCS和EQC作為輸入參數是RAI自2002年推出以來相對快速和廣泛應用的主要原因之一。這些標準的岩土工程參數在世界通用,在大多數情況下,從基本調查中已經知道(例如,關於地下工程鏡面的穩定性評估主題),並且是各種測試標準和建議的主題,這也確保了它們的可靠性。此外,使用標準參數允許特殊模型測試所不允許的事情。是在沒有測量的情況下使用經驗和經驗估計,以及對所選值的代表性進行經驗判斷的可能性。 RAI輸入參數的實驗室研究方法背景資訊和實踐經驗 1 使用薄片分析研究礦物含量-Investigation of mineral content by use of thin section analysis 岩石學薄片的定性和定量調查代表了硬岩的一種常見的調查程式,ISRM建議方法(ISRM,1978a)也涵蓋了這種方法。典型的薄切片厚度約為25 μm,尺寸為28 mm×48 mm,因此即使是非常小的手工試樣或TBM碎屑也適合測試。通過使用特殊措施,例如用特殊樹脂浸漬,甚至可以研究弱和不耐用的岩石類型。當沒有足夠的樣品可用(例如破壞性潛孔鑽探)或岩石結構太細而無法定性和定量鑒定(特別是細粒火成岩或泥岩、粘土岩、粉砂岩)時,這種方法的應用會遇到限制。在這種情況下,依靠X射線衍射儀技術作為替代研究方法可能是有用的。 2 使用X射線調查礦物質含量-Investigation of mineral content by use of X-Ray 衍射儀分析 (XRA) 與岩相學薄片分析相比,使用 X 射線衍射儀分析 (XRA) 鑒定礦物是一種技術上不同的方法。該方法不是通過光學方式進行礦物鑒定,而是測量和識別粉末樣品中礦物晶體表面的X射線輻射衍射。現代衍射儀能夠通過使用PC引導系統相對快速可靠地識別和量化礦物質含量。因此,XRA是測定礦物含量的良好補充方法,特別是當無法進行薄片分析時 3 無側限抗壓強度測試-Unconfined Compressive Strength testing 無側限抗壓強度(UCS)是工程地質學和岩石工程領域描述完整岩石強度的最常見參數之一。在國際背景下,測試本身受各種測試標準的約束,例如ISRM建議方法(1979)。是長徑比為2:1的UCS標本。除了與UCS測試相關的技術方面(如測試設置的準確性,載入速率或樣品幾何形狀)外,還有許多岩土工程影響(如各向異性岩石類型的方向或弱岩石類型的含水量- orientation of anisotropic rock types or the water content of weak rock types)可以對所得參數發揮重要作用。 UCS測試對樣品數量和品質的高要求代表了這種方法的一些局限性,特別是在必須研究破碎,節理或各向異性岩石類型時。在這種情況下,依靠替代方法會很有用。 4 間接強度測定-Indirect strength determination 如果UCS測試不能以必要的數量或質量進行,則使用間接測試方法來確定岩石強度可能是有用的。適用於此目的的測試原則例如點載荷測試(ISRM,1985年)或施密特錘測試(ISRM,1978年b)。點載荷測試特別代表了一種易於使用的方法,由於測試設備相對較小,對測試樣品的要求也很小,因此也可以在現場進行。可以測試鑽芯和塊的碎片以及形狀不規則的手工試樣(“不規則結塊測試”- “irregular lump tests”)。特別是當使用先進的測試結果評估方法(advanced test result evaluation methods ;Thuro&Plinninger,2001)從大量點載荷測試中計算平均點載荷指數(PLI- Point Load Index )並且使用施工現場和岩石類型的特定轉換因數從PLI評估UCS時,這種統計推導的參數可能比少量(非代表性)UCS測試更好地理解岩石的強度。 其他磨損相關指數的相關性-CORRELATIONS WITH OTHER WEAR-RELEVANT INDICES 岩石磨蝕性指數(RAI)與廣泛使用的CERCHAR(岩石)磨料指數(CAI)之間的相關性如 圖 示的模型測試。Schumacher(2004)推導出了一個實際有用的平方函數公式。

CAI = CERCHAR Abrasivity 指數-CAI = CERCHAR Abrasivity Index; RAI = 岩石磨蝕度指數-RAI = Rock Abrasivity Index.。

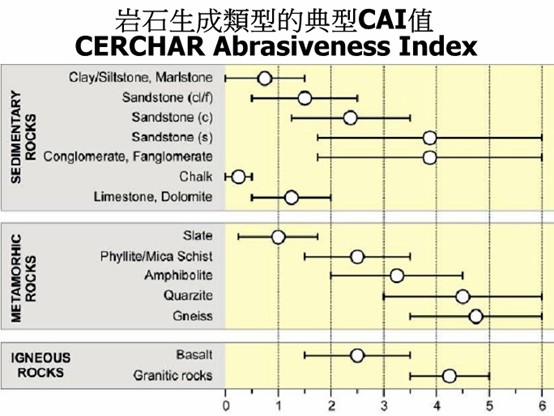

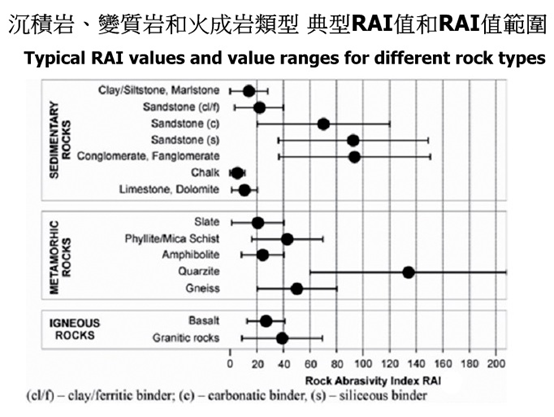

RAI測試獲得的經驗統計-EXPERIENCES 根據自2002年以來,在RAI測試獲得的經驗統計,圖 給出了一些最重要的沉積岩、變質岩和火成岩(types of sedimentary, metamorphic and igneous rocks 的典型值和值範圍)。

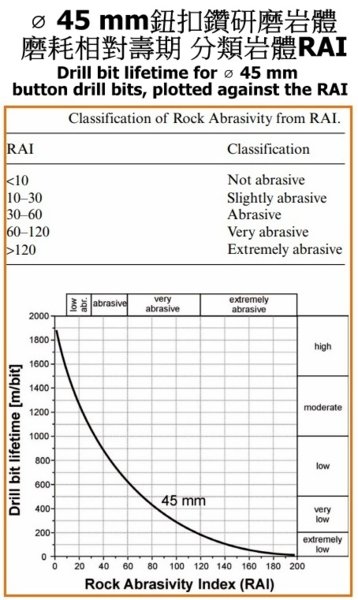

確定的最大RAI值是針對奧陶紀石英岩測量的;南非伊莉莎白港的桌山石英岩,RAI值約為360,德國圖林根州所謂的Frauenbach組的石英岩,RAI值高達200。對於技術相關的岩石類型,高達 RAI = 400 的值似乎是可能的。從定義上講,RAI沒有下限,但實際上,下限在技術上是通過從弱到非常弱的岩石類型獲得強度值的可能性來定義的。 RAI分類-RAI CLASSIFICATION 岩石磨蝕性的分類首次發表在Plinninger(2002)中,證明適合使用RAI對岩石磨蝕性的口頭描述;如 表。

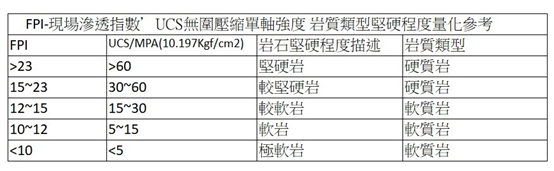

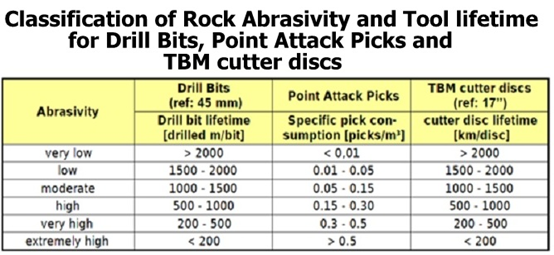

使用 RAI 預測刀具磨損-PREDICTING TOOL WEAR WITH RAI RAI在估計紐扣鑽頭磨損方面顯示出良好的結果。基於西歐傳統鑽孔和爆破隧道專案的大量案例研究,圖 中給出的預測圖是為∅38-56毫米紐扣鑽頭開發的(Plinninger,2002)。 迄今為止缺乏足夠的資料庫來證明RAI與紐齒鑿(point attack picks- roadhead excavation)或圓盤刀具(TBM-坑隧掘進機械)的特定磨損的類似相關性,但承包商已經開始在其活動領域使用RAI。德國鑽井設備製造商和岩土工程承包商在使用RAI評估大直徑(∅900-1200毫米)鑽孔樁的鑽具消耗(Beckhaus&Thuro,2008)。

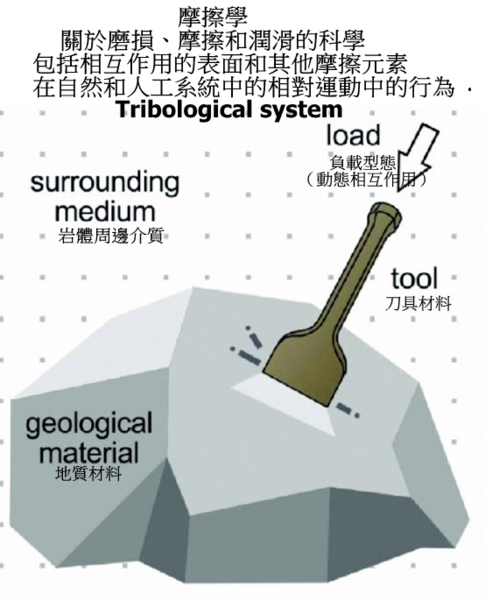

用於評估岩土技術和採礦應用中岩石和土壤磨蝕性的實驗室測試方法-Laboratory Test Methods for Assessing the Abrasivity of Rocks and Soils in Geotechnology and Mining Applications 實驗室切割測試提供了對岩石破碎的基本瞭解,岩石的力穿透行為是此類性能預測模型的基礎。這些模型的主要缺點是它們不能完全代表相對於岩體條件的現場參數,特別是節理,因為掘進機圓盤切割機在現場會遇到。經驗模型主要基於對掘進機現場性能的觀察。 在地質技術和採礦中,工具和設備與腐蝕性地質材料相互作用,導致這些部件經常承受高速和不同入射角的高應力載荷,其中普遍的磨損模式是高應力鑿’摳(gouging)衝擊磨損。因此,根據與工具相互作用的類型;包括壓碎機襯板(crusher liners)、料斗(wear liners in hoppers)和溜槽(chute)中的耐磨襯板、掘進機上的鎬(鈕扣鑽齒;picks on roadheaders)、隧道掘進機上的圓盤刀具(discs on tunnel boring machines)和地面嚙合(ground engaging tools)工具。確定單個地質材料的磨蝕率非常重要。實驗室已經開發了各種磨蝕性測試。其中一些是一般的,而另一些是特殊的。它們的共同點是,它們都試圖確定岩石或土壤的磨蝕性與試樣(test specimens-切割岩體工具)的磨損有關。概述用於評估地質材料磨蝕性的實驗室測試方法,這些方法在地質技術和採礦工程領域很有用。詳細介紹一般和特殊磨蝕性測試。目的是介紹現有的實驗室測試,以評估岩石和土壤的磨蝕性,在此基礎上,可以考慮進一步的磨損研究,作為解決這一摩擦學問題的綜合方法的一部分。瞭解磨損機理是開發用於預測刀具壽命的耐磨刀具和模型的基礎。 磨蝕性與磨擦系統-Abrasivity and Tribological System 磨蝕性的定義。導致損耗物質(鑿具)的粗糙度。表面或邊緣的紋理,不光滑’不規則且不均勻。岩石和土壤的磨蝕性是隧道掘進、地下建築施工、採礦或採石作業的重要因素。Abraison可以定義為從固體表面(鑿具)磨損或撕裂顆粒和材料。 摩擦學是關於磨損、摩擦和潤滑的科學,包括相互作用的表面和其他摩擦元素在自然和人工系統中的相對運動中的行為。這包括軸承設計和潤滑。 磨蝕性在磨損過程中起著重要作用。它是一種反映岩石(地質材料)對材料造成磨損的能力的特性。摩擦系統(Tribological System)結合了磨損過程所需的所有元件。 形成與地質材料動態接觸的工具或設備的材料磨損。在大多數情況下,工具和設備的材料是鋼,由於其廣泛的可用性和經濟接受度,目前具有最合適的耐磨性的材質。 地質材料’刀具材料’ 周邊介質’ 負載型態(動態相互作用)的更改也改變摩擦系統磨損模式和速度。

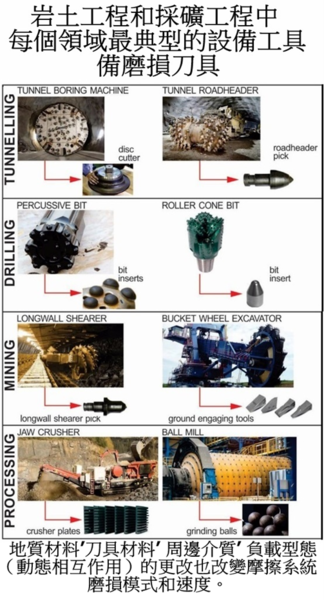

磨損的地質技術領域的工具和設備,可以明顯分為四個主要群體: 1) 隧道掘進 道路建設和鐵路隧道,以及輸水隧道’港口和污水處理;進行岩層’砂礫土壤地層隧道掘進可以通過鑽孔和爆破傳統工法或機械化隧道掘進機(TBM)或挖掘機(Roadhead)。 這兩種挖掘方法都會導致刀具磨損。在傳統方法中,鑽頭在鑽孔時磨損,而在 機械化工法上的圓盤切削頭掘進機切削圓盤刀具(disc cutter)或臂桿挖掘頭部的切削齒(road header)執行作業中亦造成磨損。 2) 鑽孔探勘及能源取得鑽井 鑽孔探勘是基礎建設及能源獲取對岩體地層結構的認識。 鑽孔探勘(Exploratory boreholes);地質-地質力學調查(geological–geomechanical investigations),成果分享與採礦及能源的油氣’油井’地熱的進一步取得。工程鑽孔(Tech-nical boreholes);岩體鑽孔,填炸藥點燃,氣體急遽膨脹擠壓分裂岩體及邊保的岩錨製作。所有這些主要的鑽孔工具操作,鑽桿’鑽頭’鑽齒在此期間衝擊或旋轉進行鑽孔,都將導致鑽頭的刀刃’牙齒磨損。 3) 採礦-mining 取礦處理礦物資源的地表或地下開採,包括金屬、非金屬和能源資源。在採礦業,磨損主要發生在兩個領域:集中裝載和運輸部門。在開採領域,機械化採礦挖掘機(如長壁採煤機- the longwall shearer、連續採礦機-continuous miner和斗輪挖掘機- bucket wheel excavator)上會磨損刀具。在運輸部門,運輸機器和設備會發生磨損。 4) 礦材加工-mineral processing(礦石加工-processing) 礦物處理加工的部門以及用於各種工業過程;礦材精製作業過程採取碎化礦材,增加礦粒比表面積。最明顯是增加設備的磨損。包括破碎機和研磨機。磨損發生在設備與礦物接觸部件上。通常是部件上安裝的各種軋輾機和研磨機。

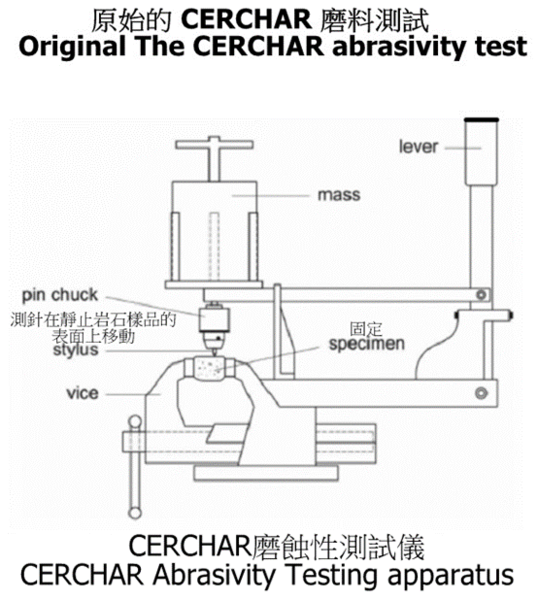

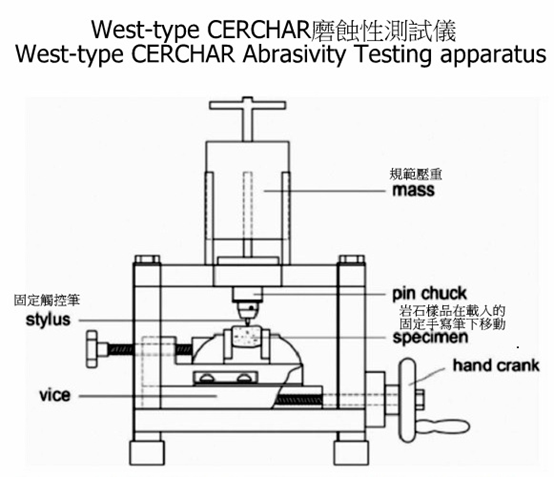

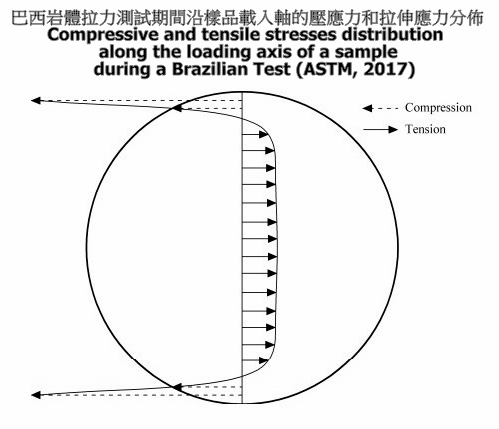

估計岩石和土壤的磨蝕性;可以區分三類: 1) 間接方法(模擬製作地質樣品;Indirect methods) – 通過結合不同的地質力學特性(如硬度、單軸抗壓強度、抗拉強度和其他基本特性)來評估磨料(鑿具)。 2) 直接方法(有地質樣品;Direct methods )– 通過實驗室測試方法評估磨蝕性,其中地質樣品和接觸的磨損工具在標準受控條件下相對運動。 3) 整體性方法(Holistic methods) – 通過結合地質材料的基本地質力學特性以及發生磨損的過程和環境的其他參數來評估磨蝕性。 用於評估磨蝕度的間接方法的優點是使用已經可用或相對容易獲得的數據。但是,沒有考慮某些類型磨損的過程存在變數。因此,間接方法(模擬製作地質樣品;Indirect methods)通常不單獨使用,而是與直接或整體方法結合使用。評估磨蝕性的整體性方法與某些設備和工藝密切相關,因此對其他應用的價值較小。 評估磨蝕性的直接方法使用標準條件來確定特定類型磨損的磨蝕性,無論是低應力還是高應力或衝擊磨損。這些測試調查了地質樣品與接觸的磨損工具之間相對運動的影響。 評估地質材料磨蝕性的實驗室測試方法- Laboratory Test Methodes for Assessing the Abrasivity of Geological material 機械化隧道掘進評估地質材料磨蝕性的通用測試方法包括岩石的CERCHAR磨蝕性測試和土壤或顆粒材料的LCPC磨蝕性測試。 各種實驗室設備,可以直接在實驗室中測試單個岩石和土壤的磨蝕性。測試方法因設備或裝置的設計、測試的持續時間、引起磨損的方法、磨料和磨損工具的形狀和尺寸以及測試目的而異。一些磨蝕性測試在某種程度上是通用的和標準化的。但是,大多數測試都是特殊的,並且是專門為某些技術過程開發的。值得注意的是,迄今為止,已經為機械化隧道掘進開發了最多的磨蝕性測試。 評估地質材料磨蝕性的通用測試方法包括岩石的CERCHAR磨蝕性測試和土壤或顆粒材料的LCPC磨蝕性測試。這兩種測試都是在法國開發的,並且是標準化的。用於評估地質材料磨蝕性的特殊測試方法是為特定應用(例如隧道,鑽井和礦物加工)而開發的方法。隧道掘進測試組包括NTNU/SINTEF(AV,AVS和SATTM)和RIAT(滾動壓痕磨損測試)磨蝕性測試,這些測試用於估計機械化隧道掘進中的工具磨損。這些磨蝕性測試尚未標準化。米勒磨料測試用於確定漿料產生的磨蝕性,並且是標準化的(ASTM G75標準)。氣刨磨損測試可用於估計破碎和研磨過程中機器零件的磨損。測試不標準化。還值得一提的是屬於道路建設領域的其他一些磨蝕性測試。這些是(標準化的)洛杉磯abra- sion測試,北歐球磨機測試和Dorry磨損測試,都測試了道路骨料的耐磨性。 評估地質材料磨蝕性的通用測試方法包括岩石的CERCHAR磨蝕性測試和土壤或顆粒材料的LCPC磨蝕性測試。 岩石的CERCHAR磨蝕性測試-CERCHAR Abrasivity Test CERCHAR磨蝕性測試最初由法國實驗室(法國夏邦納日研究中心實驗室)開發,用於機械化煤礦開採。該方法由兩個標準描述,法國標準AFNOR NF P 94-430-1和國際標準ASTM D7625-10[17]。 有兩種類型的測試設備。第一個是在CERCHAR中心開發的原始設計,第二個是West報告的修改設計。在CERCHAR設備中(圖示),載入的測針在靜止岩石樣品的表面上移動。然而,在West設計(圖示)的情況下,岩石樣品在載入的固定手寫筆下移動。設備設計的不同實現;導致測試持續時間。 兩種設備都有一個剛性台虎鉗,用於牢固地夾緊岩石樣品。設備足夠的剛度可確保在測試過程中沒有橫向移動。手寫筆的壓重為70 N 。

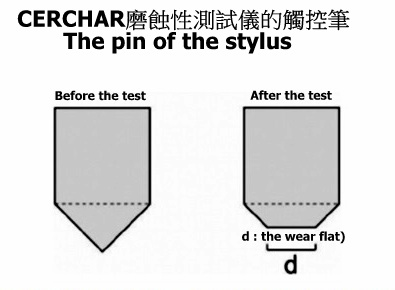

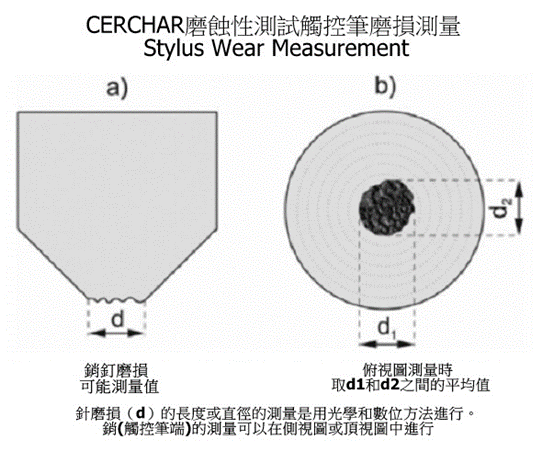

CERCHAR磨蝕性測試荷重觸控筆-STYLUS 測針由標準鉻釩冷作工具鋼製成,並硬化至洛氏硬度 HRC 55 ± 1。手寫筆直徑應至少為6毫米。測針的長度應使針式卡盤和岩石樣品表面之間的測針長度至少為15毫米。手寫筆的引腳(圖示)呈圓錐形,針尖角度為90°。手寫筆的荷重為70 N ,磨損的銷釘應重新磨銳(90°),並在顯微鏡下檢查,然後應用於另次試驗。

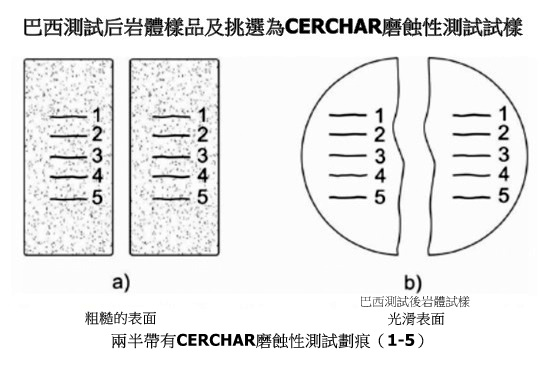

CERCHAR磨蝕性測試岩體樣體-Test Sample 岩石樣品可以是圓形或不規則形狀的。建議對新鮮岩體破碎的岩石表面進行測試。粗糙的表面可以通過在岩石圓盤上進行巴西測試後加工獲得或堅硬的錘擊岩石核心或岩石樣品錘擊來獲得。也可以用水冷金剛石鋸片製備樣品。待測表面應清除碎屑或鬆散的岩石顆粒。岩面的大小應足以在距岩面邊緣至少5毫米和中間空間處允許五次測試劃痕。

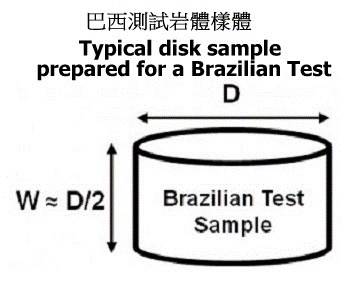

註: 巴西測試-The Brazilian Test 巴西測試是岩石力學在實驗室中進行的測試,用於間接確定岩石的抗拉強度。岩石材料的抗拉強度是設計岩土工程專案的一個重要參數,因為它明顯低於岩石的抗壓強度。 岩石的抗拉強度主要通過兩個測試程式得出: 1直接拉伸強度測試-The Direct Tensile Strength test 2 巴西測試- The Brazilian Test 直接拉伸強度測試被認為是推論出試樣拉伸能力的最合適方法。然而,由於樣品製備具有挑戰性且失敗;通常是無效的結果(測試可靠定義為;試樣受力後在中間部分破壞),因此它並未被廣泛使用。這個原因,巴西測試被廣泛用作樣品製備,測試程式的效率要高得多。 巴西測試岩體準備-Sample Preparation 巴西測試是在圓盤試樣上進行的,這些試樣經過切割和平滑處理,使其表面的任何不規則性都小於0.25毫米。兩個表面也必須平行於0.25°以內的精度。 必須選擇能夠代表所檢查岩石材料的樣品。可以通過目視觀察礦物和顆粒進行選擇,同時應避免某些缺陷,例如裂縫和空腔。含水量略微影響巴西測試的結果;因此,建議保存樣品並根據其現場濕度進行測試。 樣品的直徑不得小於54毫米,而其厚度必須在其直徑的0.2至0.75倍之間,最佳情況下,大約等於直徑的一半。直徑和厚度都必須通過至少三次測量得出最接近的0.25毫米。含水量略微影響巴西測試的結果;建議保存樣品並根據其現場濕度進行測試。

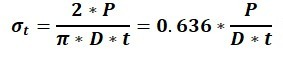

巴西測試程序-Testing Procedure 岩體樣品表面上纏繞遮蔽膠帶(0.2-0.4mm的膠紙)。然後放入壓環系統荷載設備中,荷載設備必須能夠施加恆定的荷載入速率,以使試樣在15-30秒內失效。記錄最大負載。為巴西測試設計的典型負載裝置的最大負載能力為100kN。然而,用於單軸壓縮測試的載入裝置也可以使用,只要它們能夠應用上述速率。

巴西荷載換算岩體抗拉強度

σt:試樣的抗拉強度 P:記錄的負載 D:試樣的直徑 t:試樣的寬度 公式是使用各向同性介質彈性理論得出的,考慮了巴西測試期間的載荷和邊界條件。當施加的載荷等於P並且其向量垂直於載荷直徑時,在圓盤的中心獲得確定破壞應力(抗拉強度)。 沿試樣載入軸的應力分佈如圖所示。當樣品的末端處於壓應力下時,載入直徑的其餘部分處於拉伸應力下,其最大值顯示在樣品的中心部分。 假設為巴西測試準備了10個圓盤岩體標本。樣品的直徑和厚度確定符合規定。然後將樣品納入,並將系統放入岩體試樣裝置中。選擇載入速率,使樣品在15-30秒內失效並記錄最大負載。如果之前已經推匯出材料的抗拉強度,則可以計算載入速率。否則,可以根據有關測試材料的特性和資訊做出邏輯假設。

CERCHAR磨蝕性測試程序-Test Procedure 測試前應對手寫筆進行顯微鏡檢查。岩石樣品應牢固地夾在虎鉗中,岩石表面應儘可能水平。應小心地將手寫筆降低到岩石表面,並荷重70N。岩石樣品中測試劃痕的長度必須正好為10毫米。根據所使用的設備設計,測試持續時間為1秒(CERCHAR版本)或10秒(West版本)。在測試過程中,探針必須與岩石表面持續接觸。CERCHAR磨蝕性測試的主要參數;如表。

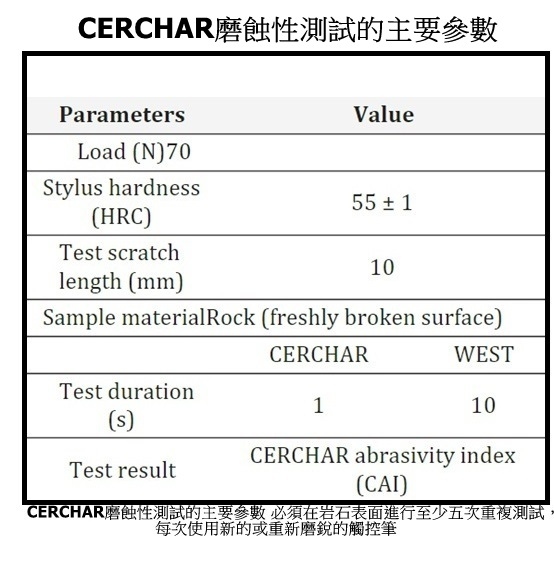

CERCHAR磨蝕性測試觸控筆磨損測量-Stylus Wear Measurement 針磨損(d)的長度或直徑的測量是用光學和數位方法(顯微鏡)進行的。銷(觸控筆端)的測量可以在側視圖或頂視圖中進行。建議在側視圖中進行測量。圖 顯示了銷釘磨損的可能測量值。在俯視圖測量時,取d1和d2之間的平均值。

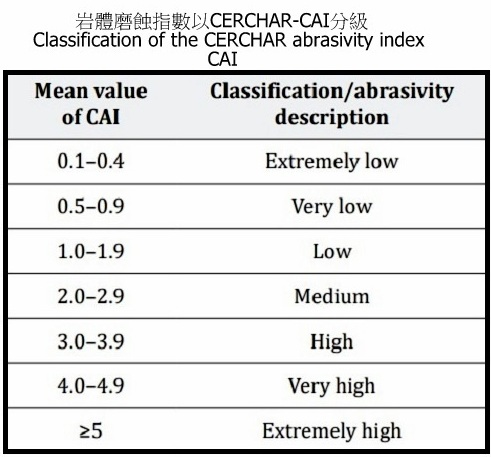

CERCHAR磨料指數的計算-Calculation of CERCHAR Abrasivity Index 對於每次銷磨損 (d) 測量,CERCHAR 磨蝕度指數 (CAI) 計算為 CAI d = × 10 d是耐磨銷表面的長度,測量精度為0.01 mm。CAI d值作為五次或更多次測試重複的算術平均值計入標準差結果。 岩體磨蝕指數以CERCHAR-CAI Classification of the CERCHAR abrasivity index

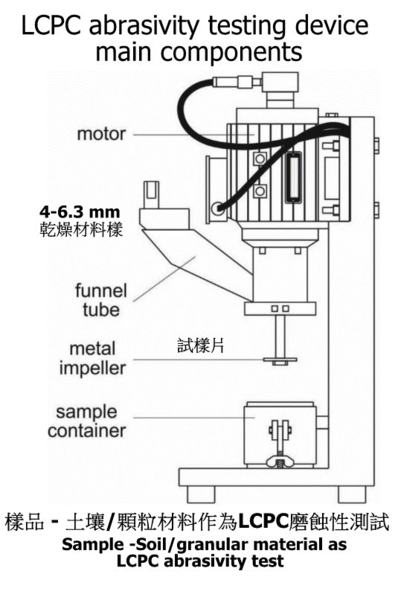

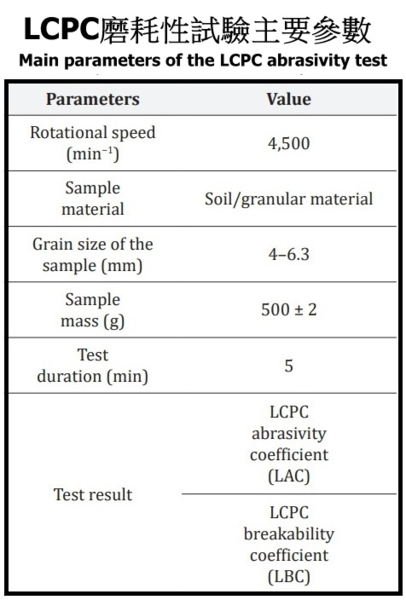

土壤或顆粒材料的LCPC磨蝕性測試-LCPC Abrasivity Test 由法國實驗室(Laboratoire Central des Ponts et Chaussées)於1980年代開發,用於測試土壤磨蝕性。該方法在法國標準P18-579中有規範。 用於測定磨蝕性的測試裝置的主要部件是框架,電機,漏斗管,金屬葉輪和樣品容器。元件示意如圖。750 W 電機確保軸桿的旋轉。金屬葉輪連接到軸桿的末端並浸入樣品容器中,樣品容器呈圓柱形,直徑為93 mm,高度為100 mm。金屬葉輪(試樣)呈矩形,尺寸為 50 mm x 25 mm x 5 mm。葉輪由標準鋼製成,洛氏硬度為 HRB 60–75。每次測試后必須更換試樣片鋼葉輪(50 mm x 25 mm x 5 mm.)。

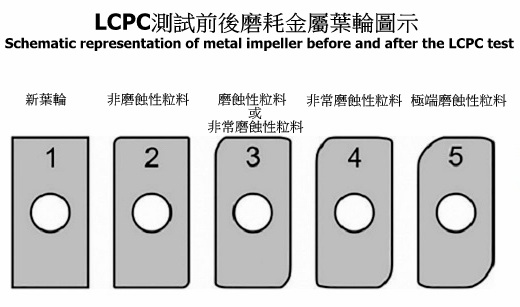

LCPC磨蝕性測試晶粒樣本-LCPC Abrasivity Test Sample LCPC測試設備設計用於研究晶粒尺寸為4-6.3毫米的顆粒材料的磨蝕性。根據法國標準 P18-579,需要 500 g ± 2 g 晶粒尺寸為 4-6.3 mm 的乾燥材料樣品。通過篩分實現樣品所需的粒度。試驗中不得使用低於4mm和高於6.3mm的粒料。 LCPC磨蝕性測試 試驗程序-Test Procedure 容器通過測試裝置的漏斗管(funnel tube)填充所需的顆粒材料。矩形金屬葉輪在樣品容器中以4500rpm旋轉5分鐘。為了確定樣品材料的磨蝕性,有必要在測試前後確定金屬葉輪的品質。金屬葉輪的樣體損失是磨蝕性的量度。隨著品質的損失,金屬板也會變形。材料樣品的磨蝕性越強,葉輪的變形和質量損失就越大。metal impeller圖示意性地顯示了LCPC測試前後的金屬葉輪。LCPC磨蝕性測試的主要參數列示如表。

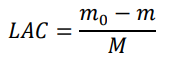

LCPC磨料係數的計算-Calculation of LCPC Abrasivity Coefficient LCPC磨蝕係數(LAC)計算為金屬葉輪的品質損失係數和樣品品質作為;

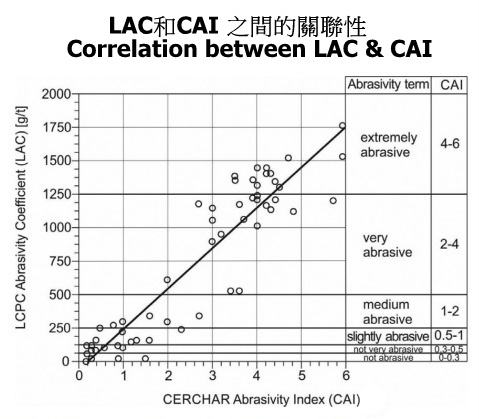

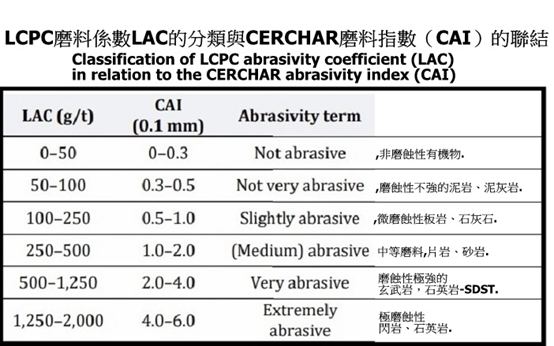

LAC是LCPC磨蝕係數(g / t), m0是LCPC測試前鋼葉輪的質量(g), m是LCPC測試后鋼葉輪的質量(g), M是粒料樣品材料的質量(= 0.0005 t)。 天然岩石和土壤的LAC在0至2,000克/噸之間變化。值範圍可分為五類。由於 LAC 和 CAI 指數之間存在密切的線性相關性;圖示,因此可以使用 CAI 磨料度分類。

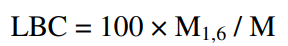

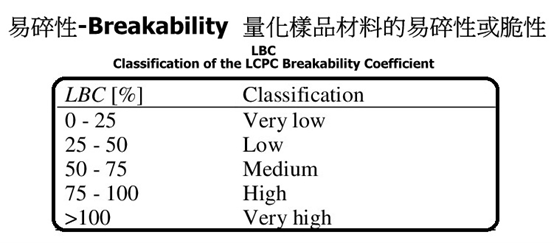

易碎性-Breakability (The LCPC Breakability Coefficient ;LBC) 應用LCPC磨蝕性測試,可以量化樣品材料的易碎性或脆性。LCPC易碎係數LBC定義為晶粒尺寸分佈曲線中樣品材料低於1.6 mm的分數:

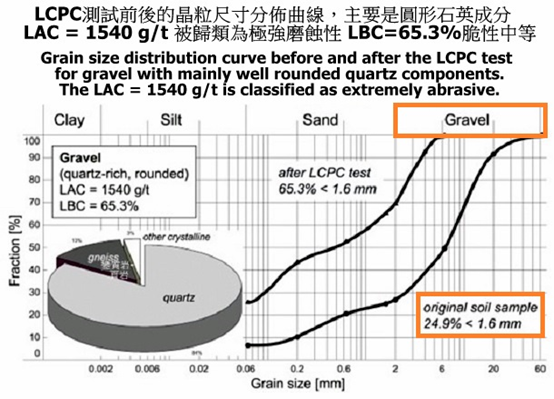

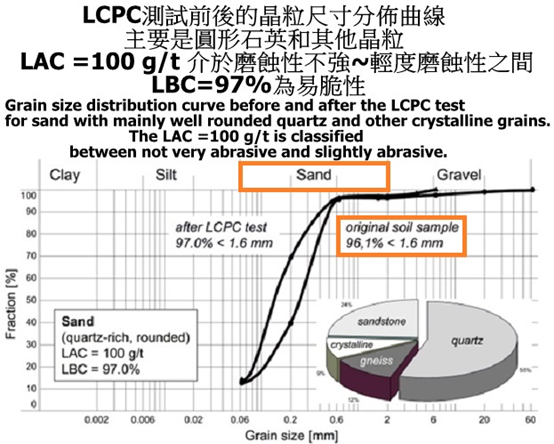

M1,6 = mass fraction < 1.6 mm after LCPC test (g); M = mass of sample material (= 0.0005 t). LBC代表LCPC Breakability Coefficent,與Büchi et al. (1995)和Normalization Française P18-579 (1990)中的“BR”完全相同。 天然岩石和土壤樣品的LBC通常在0到100%之間變化。此範圍可分為五類,包括100%以上的一類; 如 表。到目前為止,沒有理由偏離Büchi等人(1995)中給出的原始LCPC分類。LBC的值越高,材料越容易斷裂,脆性越高。 在測試岩石或粗土(礫石)時,樣品材料的易碎性或脆性主要取決於顆粒成分的礦物組成。不適用於細粒土壤,如沙子。由於整個土壤樣品的粒度分佈對LBC具有決定性作用,因此必須確定和比較樣品製備(破碎)之前和LCPC測試后的粒度分佈曲線。

LCPC的經典應用易碎性係數。石灰石和石英進行粉碎和測試,並對顆粒進行粉碎,繪製檢驗前後的分佈曲線圖表。左曲線越“高(陡峭)”,越多細粉由LCPC測試設備產生,為易碎性或脆性越高材料。 LCPC測試前後的樣品是顯示。破碎(breaking)或研磨(grinding)過程產生的細顆粒在石英樣品中較高。LCPC測試設備產生的細粉越多,材料的易碎性或脆性就越高。

岩石試樣粉碎到 4 至 6.3 mm 之間的顆粒材料直接在LCPC磨料儀中進行測試。LCPC測試后的晶粒尺寸分佈分析以及材料的礦物學和岩石學分析隨同進行。 土壤或顆粒樣品的處理複雜得多,應該伴隨通過破碎前的粒度分佈分析及在LCPC測試後進行礦物學以及岩石材料的分析。LCPC前後試驗材的背景數據及產生的系統分類可獲得試材顆粒成分組成及其磨耗參數。 1具有大量高磨蝕性的岩石礦物具有高磨蝕性,石灰石和白雲石磨蝕性低。 2 粒度分佈:磨蝕性增加與晶粒尺寸顯著有關。特別大鵝卵石、塊狀物和巨石,表現像硬岩在切削刀具的極端磨耗;特別大鵝卵石、塊狀物和巨石具高磨蝕性。 3晶粒圓度:棱角粒料或碎粒磨蝕性增加, 比圓潤的穀顆粒更具磨蝕性。 土壤或顆粒樣品的處理複雜得多,應該伴隨通過破碎前的粒度分佈分析及在LCPC測試後進行礦物學以及岩石材料的分析。

一些地質因素不能在實驗室中確定土壤的磨蝕性的關鍵作用,應在施工現場記錄: 1堆積密度-Packing density:顆粒磨蝕性隨磨料密度增加而增加;沉積物或土壤。 2膠結層Cemented layers;膠結層範圍效果取決於粘合劑礦物的類型,例如鈣化膠結(中等磨耗-第四紀礫石或角礫岩),矽質膠結(高磨耗,例如砂岩-Tertiary sands-石英岩)。由於其高抗壓強度, 工具磨損可能會過度增加在這種岩化土壤層中。 3 一般因素− General factors,如不均勻性(軟與軟硬層或軟硬兼具層,高密度沉積層; matrix versus components-The matrix component in a sediment refers to the finer materials deposited between the larger grains and typically includes both clay minerals and shale minerals.)、地下水位和岩土含水量或孔隙率也可能存在磨蝕性影響。 綜述磨蝕性地質材料; 非常高至極高的磨蝕性-富含石英和結晶的礫石。 極高的磨蝕性−高磨蝕性岩石成分的含量;如石英砂岩、花崗岩、閃長岩、玄武岩、片麻岩、閃岩、榴輝岩、富石英片岩等。 尤其重要,尤其是沉積時含有大鵝卵石、塊狀物或巨石。 較低磨蝕性-粘土,淤泥,沙子和礫石的混合物-基質嵌入較大的顆粒,即粘土,淤泥,沙子和礫石的混合物具有磨蝕性低於單獨的礫石。沙子的磨蝕性尚未得到明確評估, 乾淨的沙子似乎高磨蝕性不高, 即使主要由石英組成,特別是與富含石英的礫石相比。但當與少量礫石含量相結合時磨蝕性似乎顯著上升。 磨蝕性使用公式定義 土壤或顆粒材料的LCPC磨蝕性測試-LCPC Abrasivity Test;整個系統貢獻地質參數和岩土工程屬性,量化土壤尺寸材料中的刀具磨損,控制岩石或土壤對’工具’造成磨損。 圓盤切割機通常用作硬岩隧道掘進機刀盤上的滾石破碎工具。在TBM刀盤工作過程中,圓盤刀具和硬岩相互接觸。在刀盤推力和扭矩的作用下,圓盤刀具滾動並磨削堅硬的岩石。由於工作條件惡劣,滾刀很容易消耗。磨損是刀具故障的主要原因。由於滾刀的磨損,TBM掘進能耗增加,TBM隧道掘進工藝的基本規則和參數就發生變化。如果掘進機運行參數與掘進機狀態不匹配,刀具磨損將加速。如果刀具最初因過度磨損而損壞,不及時更換,將導致額外的和嚴重的TBM刀盤磨損,嚴重影響施工進度和品質。因此,盤刀磨損的預測對延長刀具壽命和優化工作參數以提高TBM工作效率具有重要作用。 「磨蝕性」描述了 一個岩石或土壤會導致工具磨損。 圓盤刀具磨損並需要更換為隧道作業中消耗品清單上的高價耗材; 岩體特徵對刀具磨損的影響往往被忽略或未正確考慮。與完整的岩石相比,節理和不連續性往往會降低岩體的強度。節理特性會影響鑽孔過程中岩石和圓盤銑刀之間的相互作用。換句話說,節理岩體中的刀具磨損和壽命與完整岩體中的磨損率不同。刀具壽命是總壓裂係數和岩體強度的函數,將岩體特性和Cerchar磨蝕度指數表示為完整岩石特性。此外,節理岩石的鑽孔比完整的岩石更容易,因此刀具壽命延長。

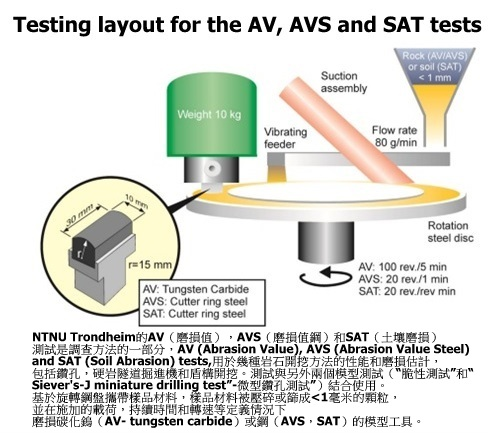

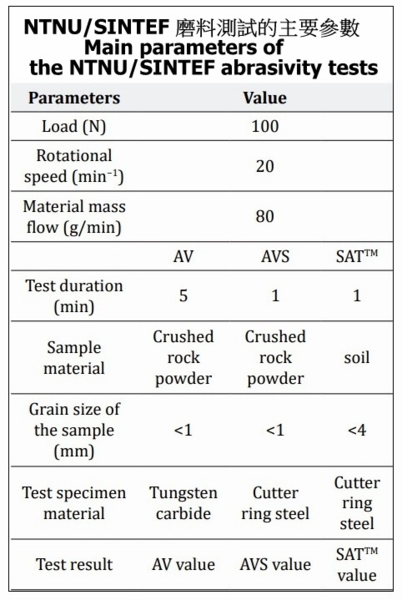

NTNU/SINTEF Abrasivity Tests NTNU/SINTEF 性測試是在特隆赫姆的挪威科技大學(NTNU-Norges teknish-naturvitenskapelige universitet)與研究組織SINTEF(Stiftelsen for industriell og teknisk forskning)合作開發的。 AV磨蝕性測試是在1960年代開發的,用於評估鑽頭的磨損。提供了岩石磨損的測量或誘導碳化鎢試樣磨損的能力。 AVS磨蝕性測試是在AV測試的基礎上於1980年至1983年間開發的。該測試的目的是評估機械化岩石隧道掘進機的刀具壽命。與AV測試相比,AVS測試在試樣材料和測試持續時間方面有所不同。AVS是岩石磨損或誘導刀環鋼(Disc Cutter)磨損的能力的量度。 土壤磨損測試(SATTM)於2005年引入,用於評估機械化隧道掘進機在軟土和土壤中的工具壽命。該測試是NTNU / SINTEF岩石磨損測試的進一步發展。用於土壤磨損測試的測試設備與用於AV和AVS磨蝕性測試的設備相同。區別在於樣品土壤材料。 AV’ AVS和SATTM測試測量的儀器設備-Device 磨蝕性測試非常相似,除了AV測試測量碳化鎢試樣的磨損,AVS和SATTM測試測量由TBM刀環鋼(Disc Cutter)製成的試樣的磨損。 該設備在所有三種磨蝕性測試中都是相同的。在單個測試中,岩石或土壤樣品的粒度和試樣的材料是不同的。該裝置如 圖 示,由驅動器、旋轉鋼盤、試樣、砝碼、樣品進料器和抽吸裝置組成。

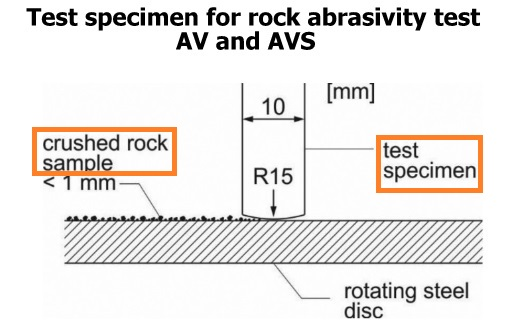

AV’ AVS和SATTM測試測量的試樣-Test Specimen AV測試中試樣的材料是碳化鎢鋼。AVS和SATTM測試中的試樣是從TBM刀環(Disc Cutter)中取出的鋼。試樣呈長方體,表面呈圓形。AV 和 AVS 測試的試樣長度為 30 毫米,寬度為 10 毫米,半徑為 15 毫米。AV 和 AVS 測試的測試樣本如 圖 示。

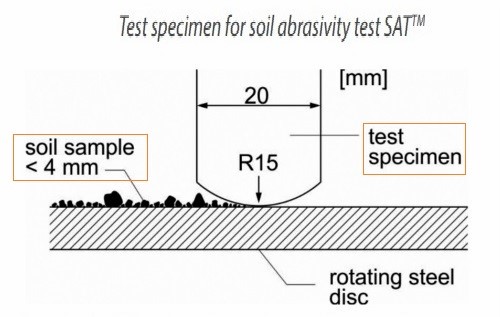

SATTM測試的試樣長度為30毫米,寬度為20毫米,半徑為15毫米。SATTM 測試的試樣如 圖 示。在鋼板旋轉過程中,岩石或土壤樣品通過固定試樣(test specimen)的圓形部分。

AV 和 AVS 測試岩碎示樣-Sample Material 晶粒尺寸小於 1 mm 的岩碎石粉用於 AV 和 AVS 測試。因此,樣品材料必須在測試前被粉碎和/或研磨並過篩。 SATTM測試,使用顆粒尺寸小於4毫米的乾燥和溫和粉碎的土壤樣品。SATTM測試適用於粘土、淤泥和砂子的研究。 測試程序-Test Procedure 磨蝕性測試AV,AVS和SATTM代表由岩粉或土壤顆粒引起的碳化鎢(AV)或TBM刀環鋼(AVS,SATTM)的時間變數的磨損值。所有三個測試都使用相同的測試設備。 一個周長為 1,000 mm(直徑 318.3 mm)的圓形鋼盤水平設置,並以 20 rpm 的速度繞其軸旋轉。岩石或土壤樣品通過進料器落到鋼盤的上部外部並形成材料帶。樣品材料的品質流量約為80 g/min。在進料器的前面(沿旋轉方向),安裝試樣(碳化鎢-AV或AVS’TBM刀環鋼)並以 100 N 的法向力載入。測試樣品被牢固夾緊,並且在測試過程中是靜止的。試樣和試樣材料之間的接觸會導致試樣的磨料磨損。吸力裝置安裝在進料器後面(沿旋轉方向),以從鋼盤中取出輾過樣品材料(岩石或土壤樣品)。這允許試樣在整個測試過程中與新材料保持接觸。對於AV測試,試樣在樣品材料上行進的路徑長度為100 m,對於AVS和SATTM測試為20 m。 AV測試的持續時間為5分鐘或100個圓盤旋轉,即100 m。 AVS 和 SATTM 測試的持續時間為 1 分鐘或 20 次圓盤旋轉,即 20 m。 AV,AVS和SATTM測試通常在2-4個測試樣本上進行。偏差非常小,如果測試正確進行,則不應超過5毫克的試體重減輕。報告的AV、AVS和SATTM值是2-4次平行試驗的主要值。NTNU/SINTEF磨蝕性測試的主要參數如列表。

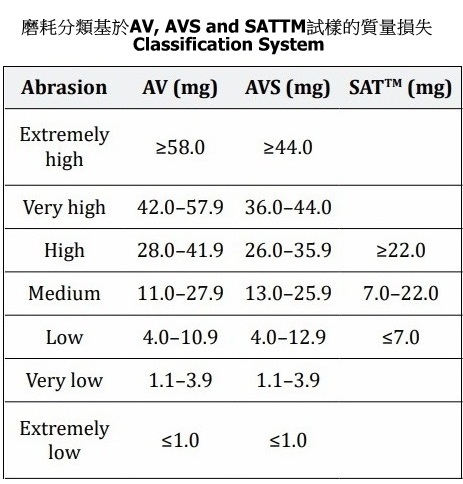

AV, AVS and SATTM試樣的質量-AV, AVS and SATTM values 為了確定磨蝕性,有必要在測試前後測量試樣(碳化鎢-AV或TBM刀環鋼)的質量。試樣的品質損失是衡量岩石或土壤試樣磨蝕性的指標。 磨耗分類基於AV, AVS and SATTM試樣的質量損失-Classification System 表中給出的分類基於用於測定AV的2621個樣品,用於確定AVS的1590個樣品和用於測定SATTM的土壤樣品的254個磨蝕度測量的記錄結果的分佈。SATTM只提出三個分類類別的原因是,與AV和AVS測量相比,數據量相對較小。

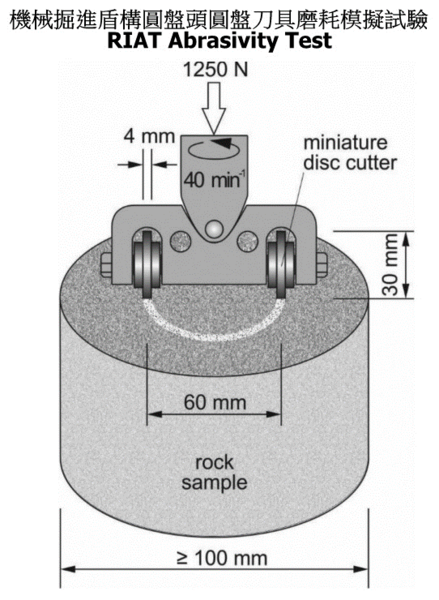

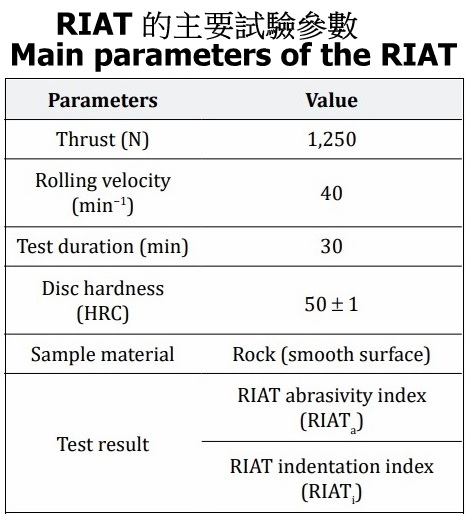

類比掘進機刀盤在機械化隧道掘進中的磨損行為磨耗測試-RIAT Abrasivity Test RIAT 是在特隆赫姆的挪威科技大學(NTNU-Norges teknish-naturvitenskapelige universitet)開發的。測試的目的是類比掘進機刀盤在機械化隧道掘進中的磨損行為。 前面描述的岩石和土壤磨蝕性測試(CERCHAR,LCPC,NTNU)使用滑動和衝擊接觸來誘導磨損。與上述測試相比,RIAT 基於滾動接觸,更適用於評估圓盤刀具磨損。一些磨蝕性測試與RIAT之間的另一個區別是,這些測試使用碎石樣品, RIAT使用完整原岩樣品。 RIAT 裝置如圖 示,由兩個微型滾動盤組成,它們翻滾並穿透完整岩石樣品的表面。旋轉、扭矩和垂直推力由驅動單元提供。 兩個微型圓盤之間的滾動直徑或距離為60 mm。微型滾動盤的直徑為30毫米,尖端寬度為4毫米。

RIAT磨耗測試岩樣-RIAT Abrasivity Test Sample 測試樣品是原封完整的岩石,可以有任何形狀。建議岩石樣品表面光滑水平。通常使用圓形岩芯進行測試。岩石樣品的最小直徑為100毫米。 微型滾動盤-Miniature Rolling Discs 微型滾動盤由熱作工具鋼AISI型H13製成,通常用於實際的TBM刀環。微型圓盤的恆定尖端寬度為 4 mm。圓盤的直徑為30毫米。鋼的洛氏硬度為HRC 50±1 。 RIAT磨耗測試程序-Test Procedure 測試的進行方式是,兩個微型圓盤在 1250 N 的正常推力的影響下以 40 rpm 的速度和 60 mm 的中心距在岩石樣品上滾動。測試參數是根據硬岩機械化隧道掘進中實際刀具參數確定的。測試時間為30分鐘。試驗過程中形成的岩塵和碎屑應從待測岩石表面清除,以確保微型滾動盤與岩石試樣持續接觸。為此,壓縮空氣和吸力的組合用於此目的。RIAT 的主要參數列示於表 中。

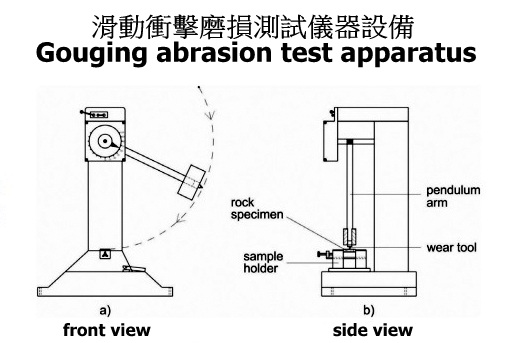

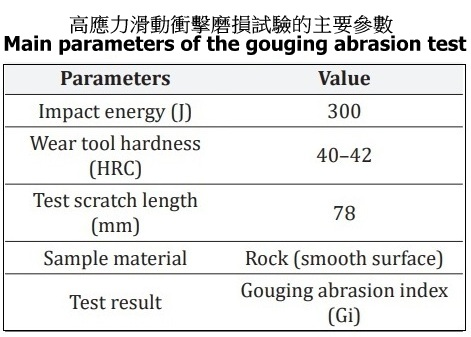

Determination of the RIAT Abrasivity Index and the RIAT Indentation Index RIAT的結果是RIAT磨蝕度指數(RIATa)和RIAT壓痕指數(RIATi)。RIATa定義為微型滾動刀盤的質量損失,在測試後以毫克為單位。代表性平均值至少通過三次測試確定。 RIATi 定義為微型滾動盤進入岩石表面的穿透深度的 10 次均勻分佈測量值的平均值,單位為 1/100 mm。RIATi值表示岩石的穿透阻力或岩石表面的硬度。在Macias等人報告的研究中,為RIAT選擇了八種類型的岩石。對每種岩石類型至少進行了三次平行測試,因此總共進行了 29 次。測試中石灰石的最低和最高RIATa分別為3和石英岩104(微型滾動刀盤的質量損失值)。所進行的測試的最低和最高RIATi是石英岩的5和石灰石的380(1/100 mm)。 正如研究表明,RIATa和RIATi是負相關的。較高的RIATa意味著較低的RIATi。由於只進行了少量測試,RIAT的分類尚未確定。 高應力/高衝擊(gouging-鑿;摳)滑動衝擊磨損試驗-Gouging Abrasion Test 是所有磨損模式中最高的材料去除率,因此代表了最嚴重的磨料磨損模式。高應力/高衝擊(gouging-鑿;摳)磨損指數(Gi),可用於預測和評估礦物加工和材料處理設備的部件預期壽命和效率。 滑動衝擊磨損測試(Gouging Abrasion Test)旨在評估在高速和不同入射角下預計會出現高應力載荷的環境中的岩石磨蝕性。這些條件可以在許多礦物加工和採礦設備中實現。在這種情況下的磨損會導致刀具材料嚴重磨損。 滑動衝擊磨損測試儀器設備-Gouging abrasion test apparatus. 磨損測試類比了高能量衝擊條件下非常高的應力磨損。 將具有矩形和平坦表面的岩石樣品夾在樣品架中。一個90°角的鋼銷連接到擺臂的末端。擺臂的長度使得鋼銷在擺動經過岩石樣品時強行接觸岩石樣品的表面,沿著岩石樣品的整個長度產生劃痕。 裝置示意如 滑動衝擊磨損測試儀器設備 圖 所示。岩石樣品牢固地固定在樣品架中,可以通過螺釘或彈簧機構垂直和水平移動調整。磨損工具剛性地定位在擺臂的刀架中,擺臂從其工作位置釋放。鋼針在移動時劃過岩石表面。鐘擺具有 300J; ,可用衝擊能量。衝擊速度為5.2米/秒。

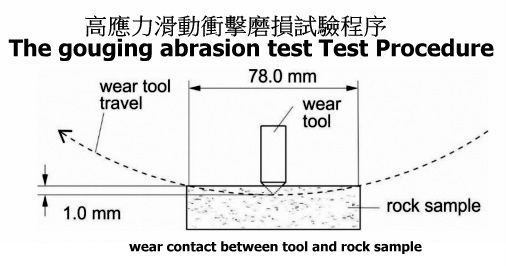

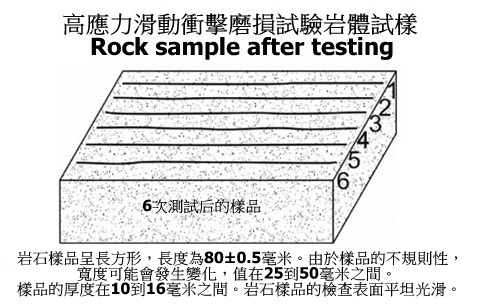

高應力滑動衝擊磨損試驗岩體試樣Test Sample 岩石樣品呈長方形,長度為80±0.5毫米。由於樣品的不規則性,寬度可能會發生變化,值在25到50毫米之間。樣品的厚度在10到16毫米之間。岩石樣品的檢查表面平坦光滑,就像金剛石鋸切割的情況一樣。這消除了岩石樣品不同表面粗糙度對測試結果的影響。 高應力滑動衝擊磨損試驗銷具-Wear Tool 根據Golovanevskiy和Bearman建議使用洛氏硬度HRC 40-42的磨損工具進行高應力滑動衝擊磨損測試。耐磨工具由鋼 AS 1444/4340-Y 製成。該工具長 25 毫米,直徑為 9.375 ± 0.25 毫米。工具銷具有90°角。 高應力滑動衝擊磨損試驗程序-Test Procedure 將準備好的岩石樣品放置在樣品架中。必須要檢查樣品確保其水平表面。該裝置配有用於微調樣品高度的螺釘裝置和用於快速水平移動的彈簧系統。 將耐磨工具小心地插入擺臂的耐磨工具架中。當擺臂完全垂直時,耐磨工具的銷釘垂直指向支架中岩石樣品的測試表面。此時,耐磨工具的銷和岩石樣品的表面之間有幾毫米的間隙。 然後通過螺釘元件將樣品架與樣品(岩體)一起提升,以實現岩石樣品表面與耐磨工具銷之間的輕微接觸。 擺臂被抬到其初始位置。然後將裝有岩石樣品的樣品架升高 1.0 毫米。精度以微米為單位測量。這允許在岩石樣品中切割 1.0 毫米深磨損工具。允許耐磨工具在岩石樣品表面進行78毫米長的弧形切割,如 wear contact between tool and rock sample圖 示。

擺臂被釋放。磨損工具的銷在通過岩石樣本岩石表面上移動時會產生切割或劃痕。擺臂繼續移動到路徑的最高點。當磨損工具的銷在第一次擺動後不再與岩石表面接觸時,樣品架通過彈簧機構在垂直於擺錘運動平面的水平方向上快速橫移動。由於岩石樣品的這種位移,當臂向後移動時,磨損工具和岩石表面不再接觸。經過多次測試后的樣品示意圖 如圖 Rock sample after testing (schematic). Numbers 1–6 represent individual scratches from the test 所示。當擺錘停止時,將磨損工具從支架上取下並測量銷的磨損。岩石樣品支架返回到其原始工作位置並移動約5毫米,以在岩石樣品中提供新鮮的表面,進行第二次測試。所描述的過程對單個測試運行有效。對於每次進一步的試驗運行,將帶有未使用的銷的磨損工具插入擺臂的耐磨工具支架中,並重複步驟。

高應力滑動衝擊磨損試驗的主要參數列於表 Main parameters of the gouging abrasion test中。

高應力滑動衝擊磨損試驗磨損指數GI-Gouging Abrasion Index 磨損指數(Gi)的確定方式與CAI相同,即銷釘磨損的平均距離(以毫米為單位)乘以係數10 。 Gi的代表值,應對單個岩石樣品進行多次測試。在實踐中,建議使用新的耐磨工具和岩石樣品的新磨損表面對單個岩石樣品進行至少三次試運行。這可以通過三個耐磨工具和25-30毫米寬的岩石樣品來完成。 在地質技術和採礦的工藝過程中,工具和設備的磨損與高經濟成本有關。一方面,有與更換磨損的工具或設備相關的材料成本,另一方面,有工作流程停機的成本。磨蝕性與刀具磨損直接相關。對摩擦系統和磨損機制的瞭解有助於理解複雜問題。 知道了基礎知識並了解了問題,可以採取下一步措施,即嘗試至少部分防止磨耗增大損傷,並有可能對刀具磨損進行建模或預測。在地質環境等腐蝕性環境中,不可能防止地質技術和採礦應用工具的磨料磨損。但是,通過對問題的瞭解,可以開發構建工具的材料。提高材料耐磨性的每一小步都非常有價值。摩擦系統(the tribological system)的四個主要組成部分是地質材料、周圍介質、工具和載荷類型。應該考慮到,上面提到的前兩個元件為不變自然材。但是,可以修改工具(或是組合材料工具)和載荷類型。摩擦系統元件的任何變化都會反映在磨損上。因此,應詳細研究特定工藝過程(無論是機械化隧道掘進、鑽孔、破碎還是礦物原料的研磨)的磨損機理,並在此基礎上優化與地質材料和載荷類型(the type of loading)動態接觸的工具的幾何形狀和材料。 刀具磨損,有兩個因素尤為重要。是磨損率和磨損模式。在綜合方法中,磨損率(the wear rate)可以定義為磨損調查的第一階段,磨損模式(the mode of wear)可以定義為磨損調查的第二階段。用於評估岩石和土壤磨蝕性的實驗室測試方法很重要,因為它們可以確定與磨料地質材料動態相互作用的工具的磨損率。磨損率可以在測試后立即確定,例如,通過稱重試樣的品質損失或通過顯微鏡檢查’銷’磨損,具體取決於測試設置。但是,綜合方法的第二階段是確定磨損方式,需要跨學科的材料知識和微觀水準的幾個單獨的地球化學和冶金研究。磨損模式可以從第一階段得出。 全面的磨損調查方法是開發耐磨工具和模型的基礎,用於預測岩土技術和採礦各個領域的工具壽命。

待續 硬岩隧道掘進機的刀盤設計- the Design of Cutterheads for Hard Rock Tunnel-Boring Machines |

|

| ( 不分類|不分類 ) |