字體:小 中 大

字體:小 中 大 |

|

|

|

| 2023/09/12 11:58:18瀏覽514|回應0|推薦0 | |

|

the Design of Cutterheads for Hard Rock Tunnel-Boring Machines(編輯自網路) 隧道掘進機(TBM)在特定專案中的成功取決於系統所有元件的功能,從刀具到備用系統,以及整個盾溝構機械。盾構機械的任何部分在機器的有效運行中都沒有比刀盤具關鍵的作用。刀盤的設計會影響切割效率(the efficiency of cutting)、刀頭的平衡(the balance of the head)、刀具的使用壽命(the life of the cutters)、主軸承/變速箱的維護(the maintenance of the main bearing/gearbox)、渣土的有效排出性及其對刀盤面和坑隧緣造型刀具及渣土鏟斗磨損的相對作用(the effectiveness of the mucking along with its effects on the wear of the face and gage cutters/muck buckets.)。刀盤設計會嚴重影響掘進率 (ROP- the rate of penetration)、機器利用率 (U rate of machine utilization -) 和日掘進率 (AR- daily advance rate)。大多數刀盤設計對機器操作和生命周期產生顯著影響。 隧道掘進機自19世紀中葉以來就已經存在,無論是在概念上還是在現實上,自1950年代以來一直是隧道行業工業化不可或缺的一部分。過去的二十年中,隧道掘進機及其性能的不斷提高使其成為許多長度超過1.5公里的隧道工程的首選方法。隧道應用或地面地質條件相關的其他問題可能會改變這種選擇,並且可能需要使用隧道工法競爭系統,例如鑽炸工法和或使用順序挖掘方法(SEM- the sequential excavation method),也稱為新奧地利隧道方法(NATM- the new Austrian tunneling method),其主要使用 Roadhead等坑隧掘進設備。 儘管掘進機規格的選擇和選擇似乎很簡單,看似簡單的任務在幾個工程專案中已被證明具有挑戰性。長隧道,可以使用盾構機,但有盾構卡住被困的風險,以及在岩體混合地質(mixed ground conditions)選擇鏡面開放式機器期獲得更高的切割速度,卻導致了巨大的挫折。在任何情況下,機器類型和規格的選擇都會顯示機器的運行及其在隧道施工期間的性能。因此,在估計隧道掘進機的潛在性能時,瞭解選擇各種機器類型和相關規格的含義至關重要。雖然機器類型的選擇對專案工程的成功非常重要;其中刀盤的設計是盾構掘進機操作中最關鍵的部分。因為掘進機刀盤是機器的“成果展現”,是切削工具第一次對岩體試金石。 註: 岩體混合地質-mixed ground conditions 可以由任何地質類型組成,例如冰川沉積物、沖積土壤或有或沒有岩石的殘餘土壤,可能具嵌套的巨石、腐泥岩或高度風化的岩石相交。混合地質也可以由性質截然不同的礫石-土壤基質或層狀帶狀混合土組成。在這些情況下,隧道掘進可能很困難,特別是通過軟土和硬岩之間的過渡帶進行隧道掘進。

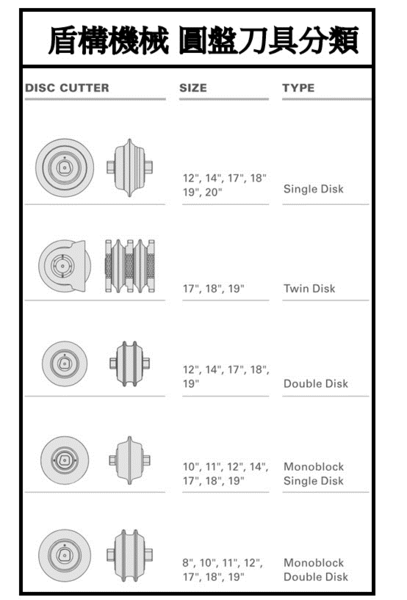

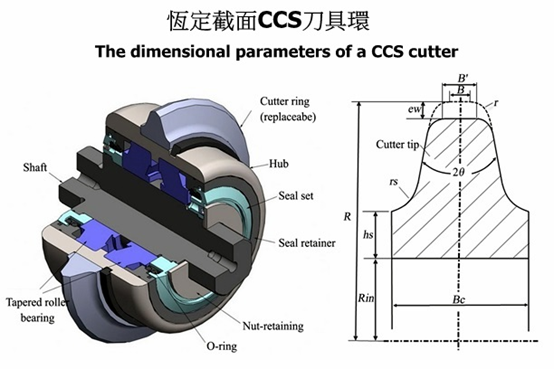

設計刀盤涉及的因素:刀具類型的選擇、隧道沿線給定地質的刀具間距、刀盤形狀和輪廓、刀盤頭的平衡、高效排送渣土、渣土溜槽口的位置和設計、進入鏡面配置的採礦人到達工作面的空間,掘進機機頭的構成及組裝,以及掘進機切割岩體與盾構機間隙。這些設計參數中的每一個都對切割過程的效率以及刀具、刀盤和刀盤支架的維護有一定的影響。頭部設計的整體結果是切削圓盤頭掘進平穩平衡驅使機體平穩導向,尤其是在混合面條件下。 坑隧機械化;討論與刀盤設計和機器操作有關的岩石行為的雙向角度軸的盾構機械設計; 使盾構機器更有效提高隧道掘進速度和效率。 刀盤設計主要由機器製造商執行,缺乏機會進行測試或遵循正常程式來驗證假設或獲得結果,很難設計不同的刀盤並在平等的基礎上進行試驗,以評估其現場性能或比較其設計含義。岩石挖掘被廣泛認為是不可模組推論比例擴大的。在大規模和全面的情況下,除非發生劇烈事件,否則專案很少允許對刀盤設計進行重大更改或修改。這是因為在現場更換刀盤非常昂貴且耗時,因此更改通常僅限於結構維修和對渣土系統的微小修改。 刀盤設計項目-Cutterhead design in simple steps; 專案隧道掘進機新購或為給定隧道地質 以翻新現有機器關鍵設計(the refurbishment of an existing machine)項目 1 刀具選擇-Cutter selection(various disk cutters) 各種圓盤切割機的討論和圓盤切割機應用; 趨勢是使用直徑432毫米(17英寸-雪隧使用圓刀具盤)的恆定截面(CCS- constant cross-section)圓盤滾刀(圓盤刀具)作為各種應用的基礎選擇,特別是在硬岩隧道掘進機上。一個例外是在非常堅硬和磨蝕性的岩石上工作的掘進機上使用更大的483毫米(19英寸)圓盤銑刀,以盡量減少更換刀具的需求。另一個例外是在直徑大於10.5米的隧道掘進機上使用>500毫米(20英寸)圓盤刀(disc cutter),較小的刀具,如 150 mm、300 mm 和 365 mm 刀具,用於直徑較小的刀盤。圓盤刀大小的規範如下:

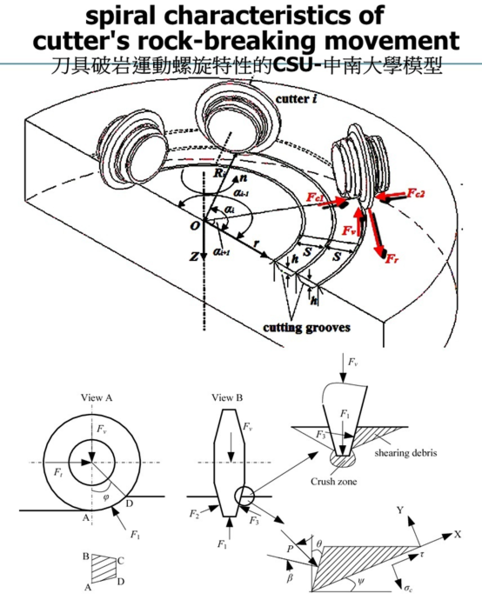

(1)刀具負載能力- Cutter load capacity; 決定了貫入深度。432 mm 和 483 mm 圓盤刀具的典型負載能力分別為 250 kN 和 310 kN。 (2)所需的切削力- Required cutting forces; 對於相同的岩石類型,隨著刀具尺寸的增加而增加。 (3)刀具速度限制- Cutter velocity limit; 由軸承的最大允許轉速決定的。典型速度極限為432mm圓盤刀具是165 m/min和483 mm 圓盤刀具是200 m/min。 硬岩隧道掘進機的刀盤轉速- VR(以每分鐘轉數為單位- measured in revolutions per minute)是圓盤刀具尺寸的速度極限- VL,以及掘進機直徑3.1416DTBM 的函數: VR = VL / (3.1416DTBM) 其中VR或RPM是刀盤的轉速,單位為r/min,VL是以m /min為圓盤刀具的速度極限(基於刀具直徑賦予),DTBM是以m為單位的盾構機械直徑。 較大的刀具通常具有較高的速度限制,適用於較大的隧道掘進機。假設機器功率足夠,更高的刀盤轉速意味著更高的穿透率 (ROP)。 圓盤刀具刀尖寬度 T 是另一個要選擇的參數;它以幾乎線性的方式(F ∼ T)控制切削力 (F cutting forces)。典型的尖端寬度從 12.5 mm 到 25 mm 不等。刀具的容量越高(The higher the capacity),岩石的強度和磨蝕性越高,需要的刀尖寬度就越大。 2 盾構機械圓盤切割頭刀具布設間距-Cut spacing 刀盤設計的第二步涉及切割幾何形狀的選擇(切削力估計為完整岩石特性和刀具幾何形狀的函數-a function of intact rock properties and the cutter geometry) ,包括刀具在型材上的間距和位置。間距和穿透力的選擇是切削力的函數。雖然允許的刀具載荷是選擇切削幾何形狀時要檢查的第一個參數,但有必要記住,可能需要對TBM推力、扭矩和功率進行全面檢查,以便在設計周期結束時驗證穿透的假設。

最佳間距概念;它是指在給定的穿透深度下,岩石切割/挖掘所需的能量最小化的間距。最常見的優化衡量標準是使用比能量 (SE),這是挖掘單位體積岩石所需的能量(the amount of energy required to excavate a unit volume of rock.)。SE 通常以 hp·h/cyd−1 (1 hp = 745.700 W) 表示,hp·H/ton,kW·h/m3,或表示每體積或重量開挖岩石能量的類似單位。已經證明,當取間距與穿透(S/P)比作圖時,SE最小的關鍵指標(the magnitude of SE is minimized)。需要最小 SE 或所謂的圓盤切割機最佳 S/P 比率的 S/P 比率範圍通常在 10-20 之間,儘管據報導它低至 6 和高達 40。 S/P比的最佳範圍是岩石類型的函數 (The optimum range of S/P ratio is a function of rock type);它隨著岩石脆性而增加,並且隨著穿透力的變化而略有變化。然而,在大多數情況下,對於實際設計,通常使用10-20的S/P比,以便為給定的穿透範圍(a given range of penetration.)選擇最佳間距。例如,如果預期穿透力約為5 mm/R( cutterhead rotational)是典型的花崗岩,最佳間距範圍在50毫米到100毫米之間。然而,一般來說,為了避免在高強度和堅韌的岩石中堆積山脊(ridge buildup),大多數刀盤設計選擇75-100毫米的間距。應該注意的是,切割間距應根據坑隧路徑上最硬最堅固的岩石來選擇(如果存在於隧道的顯著部分,而不僅限在侵入體的短距離內)。存在選擇切割間距的其他方法是力的直接測量和實驗。 在較軟、更脆的岩石(如砂岩和石灰岩-sandstone and limestone)中,最佳間距可高達110毫米。為了更系統地確定最佳間距,謹慎的做法是根據所選的圓盤刀具排列幾何形狀及直徑和尖端寬度和岩石物理特性來評估切削力。為此目的開發並引入了各種公式和模型;這些可以在此階段用於幫助確定在特定情況下可以實現的最可能的穿透深度。估計作用在圓盤刀具上的切削力最常用的公式之一是“科羅拉多礦業學院(CSM- Colorado School of Mines)模型”,其估計切削力如下:

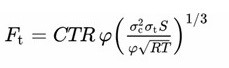

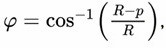

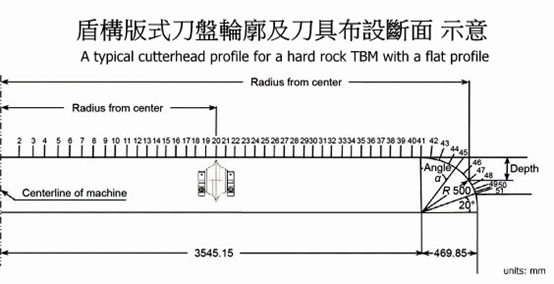

其中 Ft 是作用在圓盤上的總力 (N); C 是一個常數,等於 2.12; T 是刀尖寬度(毫米); R 是刀具半徑,是刀具直徑的一半; σc是岩石的單軸抗壓強度(UCS)(MPa); σt是巴西岩石的間接抗拉強度(BTS)(MPa); S 是切割間距 (mm);φ是接觸面積的角度,估計為;

其中 p 是刀具穿透力 (mm)。 壓力分佈函數的恆定ψ(通常為0.2至-0.2,隨著CCS - constant cross-section.圓盤刀具刀尖寬度的增加而減小; 刀盤刀尖寬度從 7.5 到 25 mm 不等); 圓盤刀尖寬度 T 與壓力分佈常數之間的線性函數粗略表示; Ψ=-0.0229T+0.3714 單個切削力估算如下: 法向力 FN = FTcosβ,軋制力 FR = FTsinβ,其中 β = φ/2 切削/軋制係數 (RC) 是軋制力與法向力的比值,或 單個切削力估算如下: 法向力 FN = FTcosβ,軋制力 FR = FTsinβ,其中 β = φ/2 切削/軋制係數 (RC) 是軋制力與法向力的比值,或RC = FR/FN = tanβ.

估計(盾構機械)的力可以用作衡量標準,以找到所選圓盤的刀具負載能力內對岩石的最大穿透力,從而找到與上述 S/P(間距與穿透) 比率的間距比。 3 盾構機切割圓盤頭刀具面形狀-Shape of the cutterhead 掘進機刀盤可以有圓錐形(cone)、圓頂形(dome)或扁平(flat)形狀。錐形和圓頂形刀盤已逐漸淘汰,新機器主要使用扁平刀盤。扁平輪廓刀盤已被證明更高效,更容易,更方便維護;設計容納維修空間,從刀盤內部更換刀具的更新式刀具(back-loading cutters)。刀頭的弧端是稍凸圓弧再漸縮小斷面,以便量具切刀(gage cutters)切割出盾構和刀盤頭間隙,維持順暢掘進。

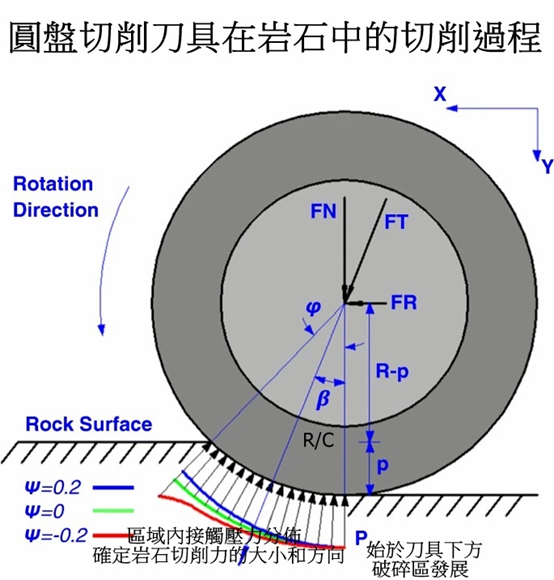

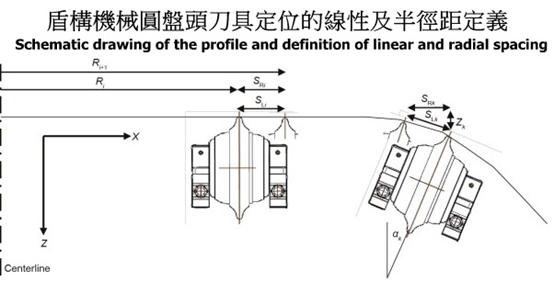

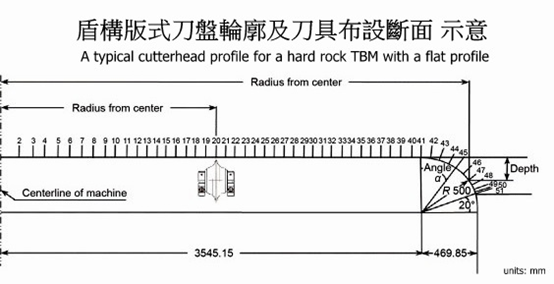

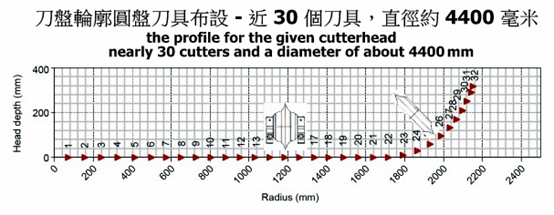

4 盾構刀盤刀盤輪廓及刀具布設面-Cutterhead profile 刀盤設計始於刀盤輪廓及刀具布設面的開發。輪廓是切割機挖掘岩石並留下痕跡的表面橫截面。圖示 給出了掘進機刀盤輪廓的示例。開發刀盤輪廓僅意味著定義並定量表示刀具在切割圓盤面半徑對稱斷面上的位置。這涉及使用笛卡爾座標系(Cartesian coordinate system-例如,X–Z 系統,其中 Z 是隧道軸)提供刀具尖端的座標。除了刀尖的位置外,還必須定義刀具的方向或傾斜角度。

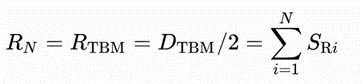

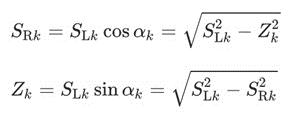

刀盤輪廓設計的過程從中心開始分配第一個刀具的位置,然後相對於前一個刀具分配所有後續刀具。為此,可以使用刀具間距的概念。刀具間距是刀具之間的橫向距離。它可以用線性術語表示,從一個刀具尖端的中心點到下一個刀具尖端的中心點。或者,它可以用刀具之間在徑向方向上的距離(即從中心的半徑)來表示。圖 顯示了兩個間距術語之間的差異。在平坦區域的切割盤,線性和徑向間距相同,或SRi = SLi。然而,在刀盤的緣端彎曲區域中,徑向間距 SRk 是線性間距 SLk 在穿過輪廓中心並垂直於機床軸線(即面面)的平面上的投影(the face plane),SLk,在穿過輪廓中心並垂直於機床軸線(即曲面的投影平面)的平面上,因此 SRk = SLkcosαk,或 SRk=(S2Lk-Z2k)^-1 刀具相對於旋轉中心的位置確定為:Ri+1 = Ri + SRi,...,Rk+1 = Rk + SRk = Rk + SLkcosαk, 算式:

SRi 是刀具 i 和 i + 1 之間的徑向間距,SLi 是刀具 i 和 i + 1 之間的線性間距,SRk 是刀具 k 和 k + 1 之間的徑向間距,SLk 是刀具 k 和 k + 1 之間的線性間距 ,R i是刀具i到中心的徑向距離,Ri+1是刀具i+1到中心的徑向距離,Zk是刀具k與圓刀盤平面的偏移(沿隧道軸與面的距離), RTBM是TBM的半徑 , DTBM是TBM的直徑 。 使用傾斜角αk從SLk估計Zk 和SRk,幾何方程下示:

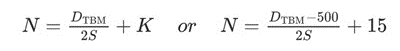

掘進機直徑DTBM是所有徑向間距乘以2的總和. N是刀盤上的刀具數量;這可以使用各種公式找到,但對於詳細的刀盤設計,它由輪廓上的實際刀具分配決定。用於估計刀具數量的一些公式如下:

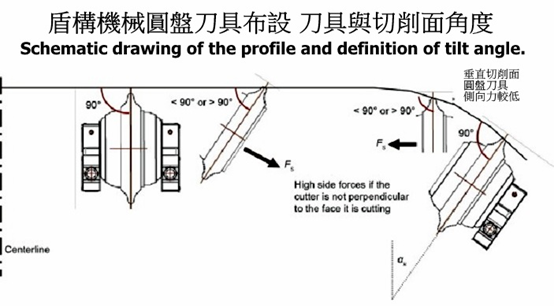

其中 S 是所選的最佳間距(以毫米為單位,其中 DTBM 也以毫米為單位),K 是導致量具間距較小的因素,根據機器直徑的不同,範圍從 8 到 12。計算出的刀具數量可以與已發表的文獻進行核對。 角度α或傾斜角度是圓盤刀具中心線方向(即穿過環的平面)與隧道軸線之間的角度。因此, 垂直於平面(即垂直於隧道軸線的平面)的刀具α = 0°。刀盤中心和刀面的刀具通常就是這種情況。當過渡刀具和量具刀具開始並且刀盤輪廓進入曲率時,α通常增加到 65°–70°。 傾斜角度有兩個目的:(1) 對於位於外量具(gage cutters)處的刀具,傾斜角度會切割輪毂和刀具安裝元件的間隙;(2) 對於量具區域中的其餘刀具,傾斜角度確保刀具在接觸點處垂直於面(在量具區域中輪廓的彎曲部分內)。第二個要求確保了刀具的耐用性,因為全面的實驗室測試表明,當刀具垂直於其在接觸點處切割的面時,作用在刀具上的側向力最小,當刀具相對於其切割的表面有角度時,側向力會增加。如圖 所示。

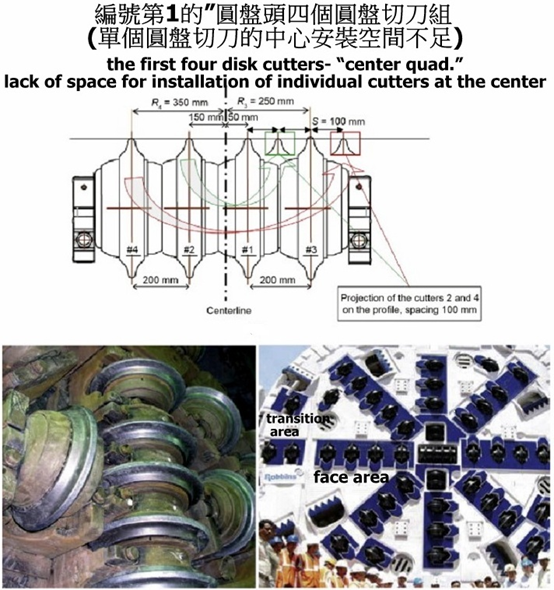

盾構刀盤上,首設四個圓盤切刀組合成一組稱為「中心四邊形圓盤刀組」。這是因為中心空間不足,沒有空間安裝單個刀具,並且刀具的安裝元件(輪軸’輪座)不允許以達到所需間距的方式放置單個刀具。圖 示了中心四邊形的圓盤刀組以及實現合理間距的中心四邊形定位的示意例。四邊形組中刀片之間的距離通常是固定的;通過將其中一個內切刀分配到距中心一定距離處,其他刀具將自動採用間距,從而從中心開始半徑。例如,如果中心四邊形圓盤之間的距離為 200 毫米,則當中心四邊形圓盤刀組其中一個內葉片位於半徑為 50 mm 時,第二個圓盤刀座會自動假定距中心半徑為 150 毫米,這意味著與第一座中心四邊形圓盤刀組的間距為 100 毫米。第三個圓盤刀具將位於距中心250 mm的距離處,這意味著與第二個刀具軌道的間距為100 mm,第四個圓盤刀具將位於距中心350 mm的半徑處,這意味著與第三個刀具軌道的間距為100 mm。處理布放前四個刀具和前三個間距。當然,對於較硬的岩石,中心四邊形中刀具的間距可以減少 10-15 毫米,這將 使中心刀具的間距減少到 85-90 毫米。

刀盤頭中心的其他佈置,其中六個刀具放在一起;整體佈置與四個圓盤刀座相同,只是有六個圓盤刀具而不是四個。其他刀具可以根據指定的(最佳)間距沿輪廓線進行分配。意味著,依循分配四邊形(the center quad)時,第五個圓盤刀具可以假定半徑約為 450 mm(假設第四個和第五個刀具之間的間距為 100 mm)。考慮到刀座的間隙,刀具可以分配到與中心四邊形相鄰的區域,而不會受到太大干擾。這同樣適用於第六圓盤刀座及以後的刀座。因此,這些在所謂的面區域(face area)中的刀具可以毫無問題地分配給面版輪廓,直到它們到達過渡和量具區域(the transition and gage area)。刀具傾斜角度從過渡區域開始,並且與面的偏移也增加(刀具尖端的座標 Z)。一些新的平面型刀頭具有非常小的過渡區域,這意味著過渡中僅存在一個或兩個刀具,然後開始量具(gage cutters)曲線。 為了在量具區域中分配刀具,一旦確定了刀頭的曲率,就可以指定刀具以大約 αmax = 65°–70° 的角度跟隨該曲率(圖 中的α角)。平刀盤緣端的典型曲率半徑為450–550毫米。提供了足夠的曲率,允許逐漸過渡到量具刀具,併為刀盤和刀具安裝元件提供切割間隙。量具區域中的刀具放置在曲率上,線間距逐漸小於面上的線(徑向)間距。例如,面處 100 mm 的線間距(沿曲線是弦)將在每次反覆運算中逐漸減少 5-4 mm(即 SLk+1) = SLk − 5)。對於每個位置,刀具應傾斜以匹配接觸點處的曲率(即,它應垂直於該點的曲率或切線)。沿曲率分配刀具意味著徑向間距將以更快的速度減小(由於傾斜角度)。

量具區域(the gage area)的刀具數量取決於岩石的硬度以及設計師在保護量具刀具(gage cutters)方面的保守程度。除了常規刀具沿面的負載外,量具刀具還必須輾軋穿過工作面處的一堆渣土,導致額外的負載和磨損。由於這些原因,刀具在量具區域中的間距減小,以減輕並減少這些刀具及其上的外部應力。給定量具面積的曲率半徑(例如,可以是 500 mm),曲線截面(弧)的長度約為: Lgage =Rgage αmax Lgage是量具區域沿圓弧的曲率長度,RGage 是量具區域曲率的半徑,αmax 是最後一個量具刀具的最大傾斜角度或傾斜角度(以弧度為單位)。

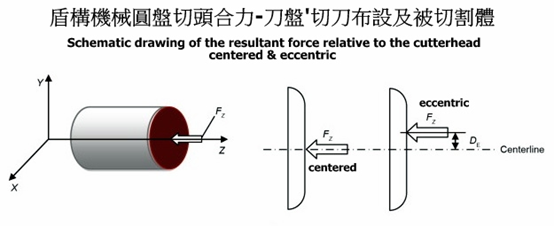

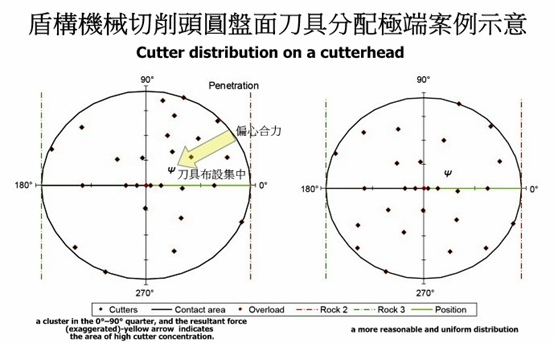

額外的刀具可以放置在量具上,特別是在布設的最後一個位置。這些刀具被稱為「複印刀具」(“copy cutters”),有效地放置在最後一個刀具位置的圓盤輪廓上,為邊緣刀具彌補不足,確保隧道的直徑不會因量具刀具的磨損而減小。為較軟和磨蝕性較低的岩石設計的機器通常沒有複印刀具(“copy cutters”),但用於更硬、更磨蝕性(火成岩或花崗岩)岩石的掘進機有一個量具(gage cutters)雙圓盤切割刀具(double disc cutter),在最後一個位置設有雙盤圓盤刀具切割座(double disc cutter)。通常在量具刀具的最後 2–3 個位置使用刀尖較寬的刀具或帶硬質合金刀片的圓盤,以確保切削直徑不受影響。一些機器還具有一個或兩個安裝在元件上的刀具,可以切割出超過標稱輪廓(坑隧直徑)10-25 mm。這些刀具可用於單護盾或雙護盾機器的超挖,以避免由於地面收斂而導致的卡盾。也可以在量具圓盤刀過度磨損可能導致隧道直徑減小的情況下;為量具切割刀切割浮雕槽(relief slot)。浮雕槽也可以避免在更換舊刀具后的新置量具圓盤切割刀前幾次旋轉中過載,在後裝設計刀盤頭(back-loading cutterheads)中,甚至有為安裝新’舊刀具騰出空間的功能,否則新’舊刀具無法固定到位。 5 刀盤上的刀具分佈-Cutter distribution on the cutterhead 選擇刀頭的輪廓並定義刀具的位置(profile-即刀具半徑和傾斜角度- the cutter radius and tilt angle)后,逐次將刀具分佈在刀頭面及周圍,以實現均勻分佈。刀具在刀頭面及周圍的分佈意味著刀盤在均勻材料岩體中的平衡,更重要的是,混合地面條件下的合力和圓盤刀具上的側向載荷的大小的平衡。對於給定的輪廓(profile),如果刀具聚集在頭部的位置,則它們會導致不平衡和偏心力。在這些情況下,合力遠離刀盤中心,導致主軸承的載荷不均勻。偏心力是由各種圓盤刀具的切削力的總和或疊加引起的。如果刀盤完全平衡,理想情況下,它將產生平行於隧道’隧道掘進機軸線中心處的合力。如果合力發生偏移,導致其遠離旋轉軸,或者合力與機器軸成一定角度,則會導致相對於X軸和Y軸的力矩,這對主軸承是不希望的和有害的。 圖 顯示了隧道掘進機和全域座標系的示意圖,該座標系定義了隧道/機器的軸線(Z)、刀盤的平面(X-Y)、合力FZ和偏心率DE,DE定義為合力與刀盤中心的距離。

良好的刀盤設計和刀具分佈可避免刀具聚集在刀頭的任何區域,從而避免偏心力和力矩。 圖 示;一個典型刀盤和一個誇設的刀盤-刀具聚集在第一個象限 (0°–90°) 中。

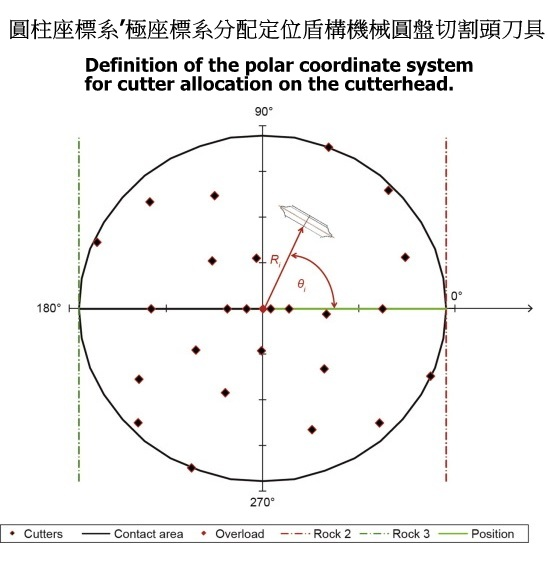

在刀盤上分配刀具位置的最佳和最簡單的方法是使用角間距的概念。這是指使用極座標系(或圓柱座標系)使用距中心的半徑和相對於參考線的角度來分配刀具。距中心的半徑已由輪廓定義,並且角度可以相對於軸(即X軸)定義 。因此,刀具的位置座標在二維 (2D) 空間或平面上為 (Ri, θi),或在三維 (3D) 空間或圓柱座標系中為 (Ri, θi, Zi),如 圖 所示 。給定這些參數,可以使用程序開發一種圍繞頭部的刀具分布演算法。也就是說,可以定義 θi+1 = f(θi);例如,θi+1 = θi + θs,其中 θs 是角間距。

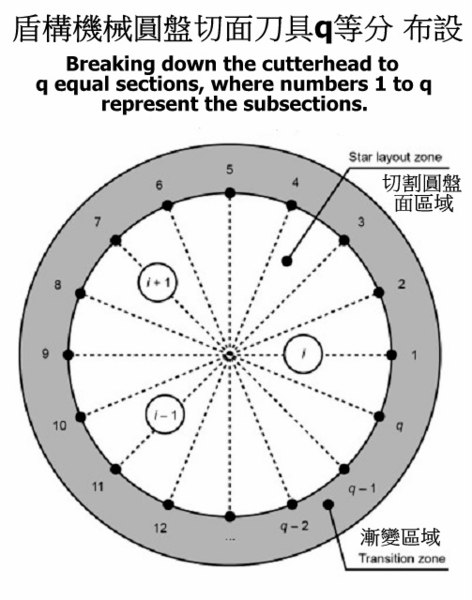

使用這種方法可以控制刀頭上刀具的分佈。為避免刀具在刀頭面及周圍的分佈不平衡,設計中使用的角間距應允許刀具圍繞刀頭面的最佳分佈。可以在程式中定義此演算法,幫助設計人員可視化刀盤設計和刀頭上的各種佈置。 刀盤設計良好和優化刀具分佈的一般原則; (1) 刀盤的刀頭周圍應有均勻分佈的刀具。例如,如果將刀盤分成 q 個截面 如圖;理想情況下,每個截面中的刀具數量應相同。如果這種趨勢隨著 q 的增加而持續下去,則 刀頭上的刀具分佈會更好。當然,在刀頭上分配刀具的位置有其他限制;

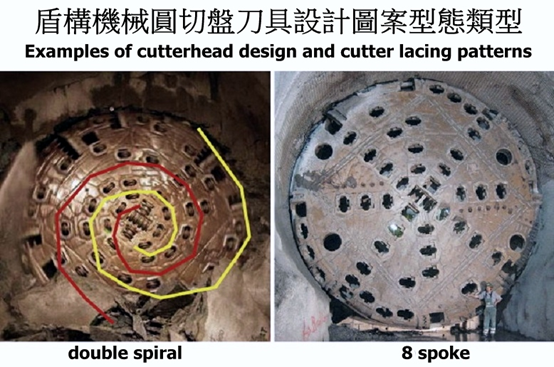

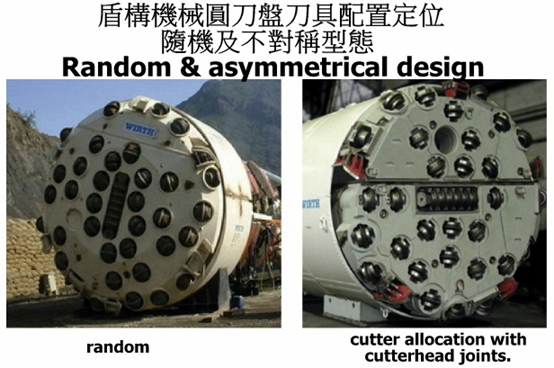

(2) 實現良好分佈的最簡單方法是盡量保持刀盤對稱性。當刀具數量為偶數時,這更容易維護。然後對於刀具 i,刀盤上和 θi+1 = θi + 180° 角位置處有一個刀具 i + 1。 (3) 避免將刀具放在渣土溜槽口(muck buckets)、刀盤接頭和刀盤結構上(如果已知)。 (4 )認識在頭部安裝切割機所需的最小空間;刀具應該能夠在物理上適合已定的布設型態。 (5) 儘管設計師試圖創建均勻分佈並保持對稱性,但由於實際原因,幾乎不可能獲得完全對稱的設計和刀具的完美均勻分佈。在這種情況下,設計人員可以使用量具刀具(gage cutters)來嘗試保持切割圓盤的平衡並最大限度地減少偏心力。 準則可以設計刀盤或能夠檢查給定設計的平衡。刀盤設計的可用圖案型態可分為以下三類: a-Spiral design. 雙/多螺旋設計演算法;θi ∼ Ri,意味著隨著半徑的增加,角位置也會增加。在每隔一個刀具上使用角間距。一個例子是雙螺旋 θi+1 = θi + 180° 和 θi+2 = θi + θs。 b-Spoke or star design. 刀具沿徑向線以相等的角度距離對齊;例如:3 輻-星形、4 輻、6 輻、8 輻、...,其中刀具分別以距參考線 120°、90°、60°、45° 和...的位置角放置在線上。 c-Random or asymmetrical design. 刀具是根據空間的可用性分配的,並且不遵循特定的模式。刀具沿徑向線以相等的角度距離對齊;例如:3 輻/星形、4 輻、6 輻、8 輻、...,其中刀具分別以距參考線 120°、90°、60°、45° 和...的位置角放置在線上。 設計類型的範例;選擇刀盤設計類型后,即可定義刀具分配。一旦確定了模式中的刀具分配,設計人員就可以檢查其他約束,例如刀盤中的接頭、與入渣溜槽開口的干擾等,並進行細微調整。

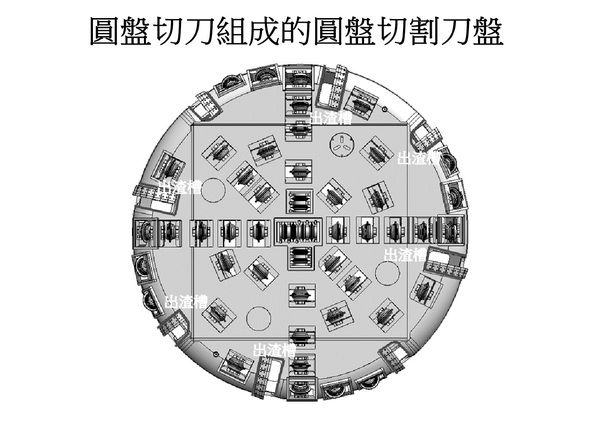

刀盤的設計和刀具分配,結果可能有些不對稱和不平衡, 刀盤的設計在一個交互階段任務, 為防止道渣溜槽干擾,選擇出渣溜槽的數量’位置同時加以調整量具刀具的位置是互動的。通過手動更改切削刀具在該區域中的角度’位置以將它們放置在渣口溜槽之間或允許的空間內來完成刀盤刀具配置。同樣的邏輯也適用於刀盤接頭,刀盤可以分成幾塊,以適應一定的尺寸要求,用於裝配、轉移到豎井或專案隧道中,或在較大尺寸的機器中加入再運用舊刀盤為組成部分(cutter allocation with cutterhead joints)。 6 盾構機械圓盤切頭道渣口的開口尺寸及開口數量-Muck buckets 道渣口的數量、尺寸和分配的選擇是刀盤設計的組成部分。道渣口的數量和尺寸與預計挖掘的物料量成正比,並隨著隧道掘進機在較軟岩石中的預期機械鑽速而增加。這是為了能夠有效地清理和去除鏡面的切割出渣料,以避免面板的侵蝕、刀具的磨損以及仰拱中渣土和細粉的堆積,仰拱中渣土和細粉的堆積會導致量具刀具的過大負載和過早失效。道渣溜槽開口的大小,這在一定程度上受到渣土的預期尺寸的控制,並且選擇允許一定尺寸的渣塊進入渣土槽。允許進入溜槽的典型材料範圍約為 100毫米× 100毫米或100毫米×150毫米,作為尺寸的上限;大於此範圍的塊被保留在鏡面上,通過盾構機械圓盤切頭在鏡面上固定,以便被圓盤刀具打破。

盾構機械圓盤切頭道渣口計畫數量;道渣出口溜槽就會系統地均勻地分佈在圓盤切割頭圓端周圍;因此,它們的角度位置將被確定為360°/N Buckets。這是為了確保從仰拱中撿起的淤泥體積是均勻的。此外,在某些情況下使用了不同長度的溜槽尺寸。在這些情況下,一些較長的溜槽口被放置在常規溜槽口之間(即,每隔一個道渣出口或每三個道渣出口)。最常見的道渣出口數量是 4 個,用於非常堅硬岩石中的小型刀盤,6 到 8 個用於中型機器,超過 12 個用於大於 9 m 的機器。道渣出口的設計在相對於沿隧道最柔軟的地層設計時,是便於在最高渣量流動中高效的渣土排出。刀具分配和切割圓盤輪廓也根據沿路線的最硬地層選擇,確保切割間距不會過大,避免道渣在切割之間形成渣脊。

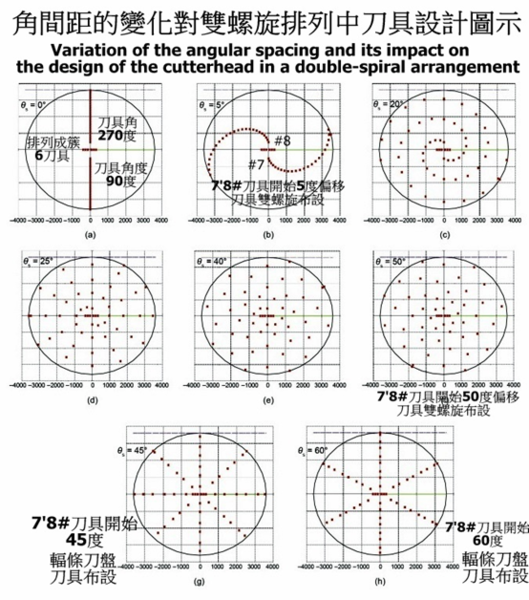

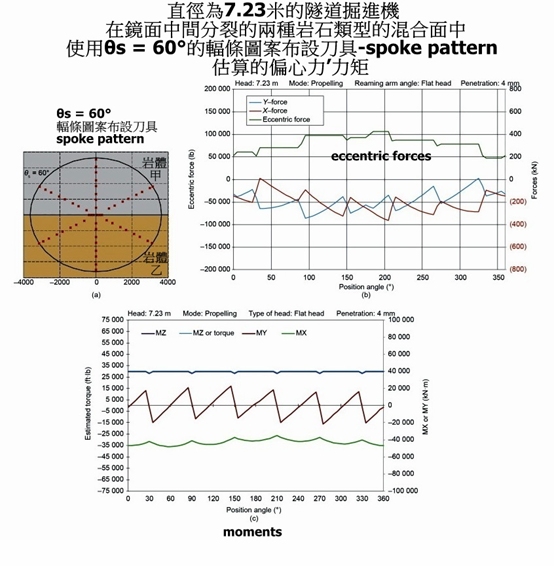

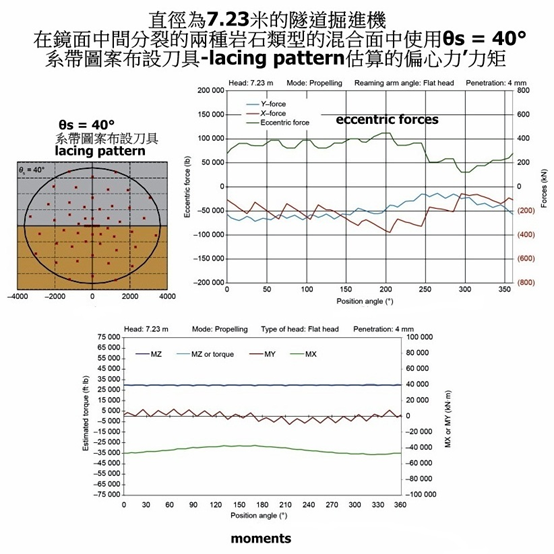

盾構機械圓切盤盤面周圍分佈刀具的程式示例-Cutterhead modeling 使用演算法-algorithm在圓刀盤面及周圍分佈刀具的程式示例。為一個擁有54台刀具的專案研究了一台直徑7.23米的隧道掘進機,以顯示各種θs值對雙螺旋布局設計的影響。即使設計是雙螺旋,當達到一定的θs值時,也可以將其配置為多星排列。在此示例中,θs 從 0(理論上涉及沿同一條線排列刀具)到顯示刀具在切割圓盤面部周圍分佈的不同值。前六個刀具排列成簇(位置角為 0° 和 180°)。刀具角度位置從刀具 7(設置為位於 90°)和刀具 8(設置為橫跨中心(相距 180°)分別以90°’ 270° 開始。刀具將以偏移 θs布設,如 圖 示。仔細檢查角度會發現在某些 θs 值處存在重複模式。顯示各種θs值對雙螺旋布局設計的影響。即使設計是雙螺旋,當達到一定的θs值時,也可以將其配置為多星排列。如果θs = 40°或50°,如 圖 示。該演算法允許微調刀盤設計以實現最佳分佈。瀏覽設計會發現,在許多模式中,道渣溜槽開口可以輕鬆分配,而不會干擾刀具。是使用完全對稱設計的優點之一。靠近過渡(圓刀盤平面曲折收邊處)或靠近圓刀盤平面曲折收邊處外側的點之一,可以指定為進入刀盤夾層的通道或檢修孔的位置。沒有規定檢修孔的位置,因為它實際上可以是任何可以放置半徑為0.5-0.6米的孔的地方。 刀具在 θs = 30°、45°、60° 和 90° 處的配置分佈,分別對應於 12、8、6 和 4 輻條刀盤(spoke cutterhead ) 設計模式。圖案是完全均勻和對稱的。

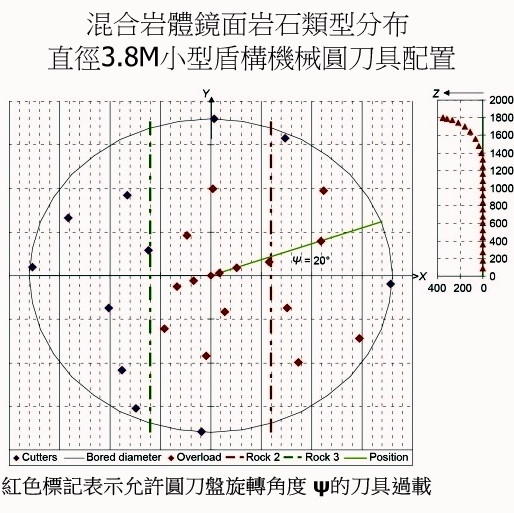

刀盤是旋轉的,當刀具排成輻條圖案(spoke pattern)時,很可能有相當多的刀具會一起進入或退出某個地層,特別是如果不同岩石的接觸面位於刀盤的中心。這會導致刀盤上所需的力和扭矩發生巨大變化,顯著的偏心合力以及主軸承的不均勻負載。通過刀盤建模可以看到不同模式的刀盤的掘進機在各種條件下的性能差異。 評估刀盤外力的平衡’震動行為Evaluation of cutterhead balance and vibration behavior 為了對刀盤的 刀具’道渣口’維修孔進行詳細分析,將單獨分析輪廓中的每個刀具,並考慮作用在各個刀具上的力的整體相互作用,以評估刀盤行為。在這種方法中,在確定切削力時,會考慮刀具的空間位置(例如,從中心開始的徑向刀具、與連續切刀的間距以及最終的真實穿透力-the radius from the center, spacing from adjacent cuts and, eventually, true penetration)。這些參數是圓柱座標系 (R, θ, Z) 的組成部分。根據這些參數,可以估算每個刀具的真實穿透力和切削力(FNi、FRi、FSi)。然後將它們投影到通用座標系(FXi,FYi,FZi)上。這些力可以總結為 FZ=∑ FZi、 FX =∑ FXi 和 FY=∑F Yi,其中沿 Z 軸的力總和 將是刀盤推力。同樣,X、Y 和 Z 軸上每個刀具的彎矩可以根據 FXi、FYi 和 FZi 以及相關的 Xi、Yi 和 Zi 距離中心計算。Z軸上的力矩總和 就是機器扭矩。 圖 示 程式中所示的直徑為 3.8 m 的小型機器的刀盤圖形 如圖示。圖中,紅色和綠色虛線表示混合岩體面條件下各種岩石類型的刀具應力極限。紅色標記表示刀具過載。程式允許刀盤旋轉,從設計的參考線為基準移動標稱旋轉角度 ψ, 記錄估計的刀盤推力、扭矩、功率以及偏心力和力矩。使用CSM (Colorado School of Mines)模型根據不同岩層的特性,刀具幾何形狀,間距和每個刀具的真實穿透力來估計切削力。數位表格的排列允許更詳細地評估單個刀具上的力,同時能夠更改刀盤設計並觀察設計問題對刀盤面上的力分佈、總力和力矩總和的影響。

程式允許識別刀具可能因系帶圖案(the lacing pattern)布設引起過載的潛在問題區域,從而可以提供警告。儘管總推力和相應的估計平均刀具載荷完全在機器製造商設定的刀具推力極限和刀具標稱荷重範圍內,但特定刀具仍可能發生過載。在模型中,估計切削力,對力進行全向量分析,並確定偏心力和力矩的大小。該建模系統還允許圓盤刀具相對於工作面中的參考線完全旋轉,併為刀盤優化提供了強大的工具。該模型通過改變刀具的旋轉值ψ時,記錄估計的刀盤推力、扭矩、功率以及偏心力和力矩。 理想的情況和最佳刀盤設計是當偏心力(FX和FY)為零並且唯一的合力和力矩與Z軸 或隧道/機器軸線一致時。這種情況最適合主軸承和刀盤支撐,同時表明平穩運行並具有更好的置中控制。這種情況是理想的情況;實際上,由於許多因素,力存在一定程度的偏心率。偏心外在形成因素為;鏡面組合岩體、節理和刀盤仰拱道渣堆積(the properties of dissimilar rock types at the face, joints, and fallouts)及刀盤上不同磨損的刀具模式。然而,平衡良好的刀盤系帶可以最大限度地減少這些問題,為主軸承提供更好的壽期,同時通過確實觀察刀盤運行延長刀具壽命亦是軸承延壽關鍵。主軸承通常設計為將標稱總推力(the nominal total thrust)的 10%–15% 作為偏心力。 階段設計,刀盤平衡是通過將刀具均勻分佈在刀盤頭面及周圍來實現的,以實現最小的偏心力;通常是使用刀盤刀具對稱布設來實現的。為此,刀盤類比允許微調量具刀具的位置,以便在干擾的渣土溜槽開口或圓刀盤組合接頭情況下實現刀盤平衡。詳細的刀盤建模允許對各種設計和刀盤模式進行客觀評估。它允許在任何給定的地質環境中對不同設計進行定量比較。雖然平衡良好的刀盤在均勻的刀盤面上的力變化很小,但在混合地面條件下,力和力矩的變化可能很大。刀盤建模的一個主要優點是設立類比混合地質條件,其中工作(鏡)面上存在不同的材料(軟岩和硬岩或岩石和斷層泥-構造岩;具有非常小的顆粒度等)。對單個刀具進行程式設計可以估算每種岩石類型的切削力,從而為設計師提供工作面每個部分的實際力。當鏡面在中心被分成兩個陣型(岩體強度差異最高)時,可以觀察到最高的對比度。在這種情況下,偏心力和力矩的分量處於最大值。圖 分別給出不同刀具布設情況的例子。準確估計和量化這些參數對於評估主軸承上不平衡力的潛在潛力至關重要,因為這些力會對主軸承和刀盤造成重大損壞。

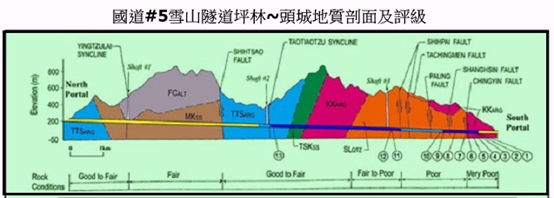

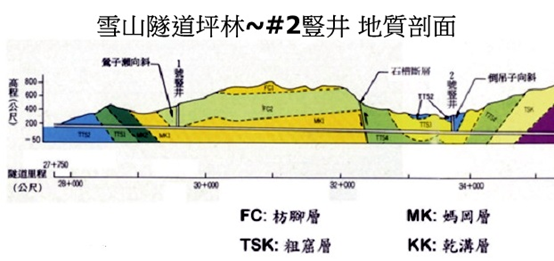

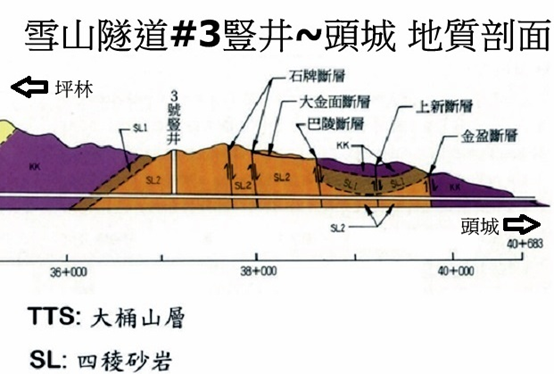

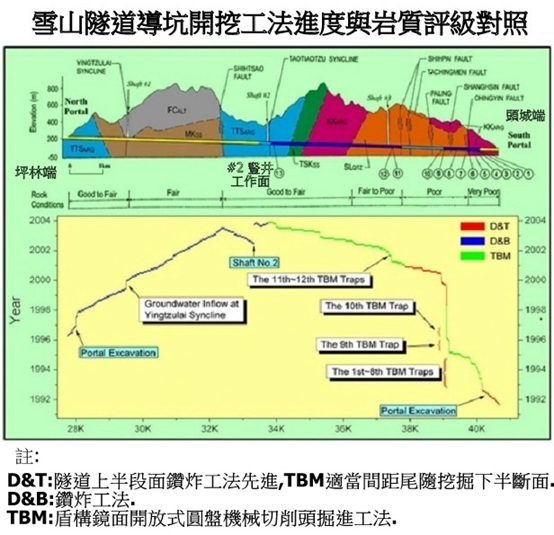

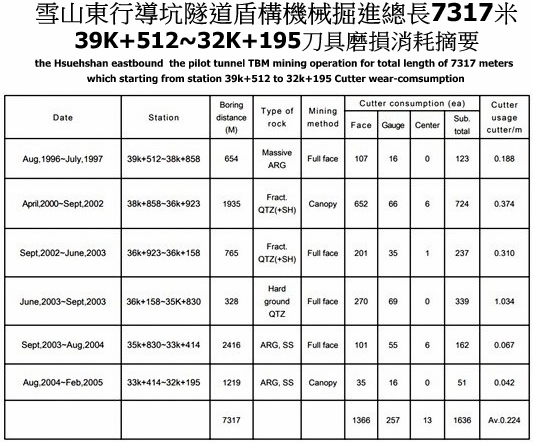

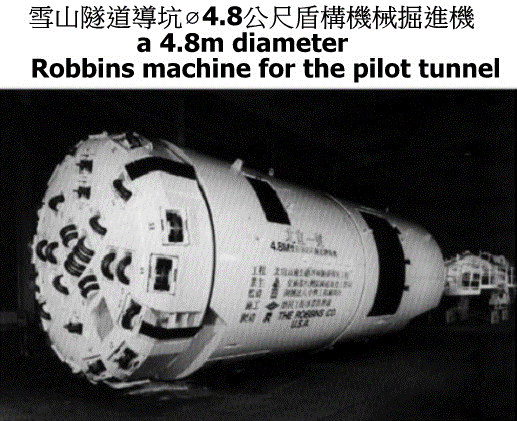

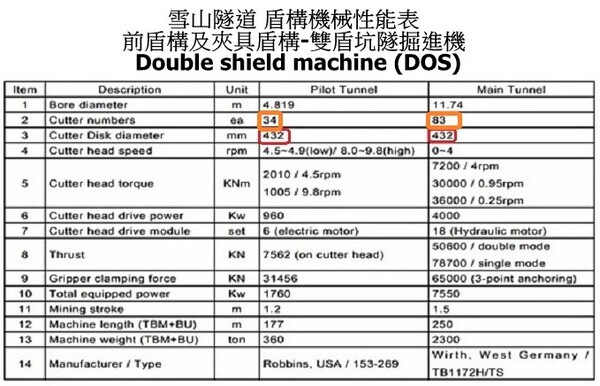

輻條對稱式刀具布設刀盤及系帶式刀具布設刀盤顯示;系帶式布設可以影響偏心力和力矩的大小,尤其是在表面切割不同材料時。實際上,由於岩性不同、節理(joint)或節理集( joint set)的不同位置、岩石強度的變化、方向特性、各向異性等,鏡面的岩體存在一些差異是很常見的。Spoke pattern圖和lacing pattern圖的比較顯示了刀具均勻分佈對偏心力和力矩的影響,即使在完全對稱的刀盤設計中也是如此。較低的中心外力和力矩(在 X 和 Y 方向上)使刀盤和主軸承的載荷條件更好。因此,通過比較力和力矩的大小,可以 對各種設計的性能進行定量評估。 優化設計盾構機械刀盤優勢-conclusions 刀盤頭設計結果, 刀盤都會經歷不平衡的力和力矩; 刀具的均勻分佈將最大限度地減少偏心力和軸外力矩的變化。刀盤的優化設計將減少軸承的軸外載荷,減少刀具上的側向力,並普遍提高機器的性能;它還將減少刀具,刀盤和驅動系統的維護要求。刀盤平衡至關重要, 使用計算機模型進行設計優化,模型允許改變設計並評估作用在刀盤上的力和力矩。允許類比各種切割場景及其對力、扭矩、功率和刀具負載的影響。亦可用於比較在某些工作條件下應用的各種刀盤設計模式,並確定可能的修改。這些模型還可以估計作用在單個刀具上的預期力,以及檢查在各種條件下作用在整個刀盤或主軸承上的力和力矩(包括刀盤扭矩)。精心設計的刀盤通過更高的機械鑽速、低量布設刀具和刀盤維護以及更高的機器利用率來提高機器性能。 雪山隧道案例 (In the Hsuehshan Tunnel (Taiwan) (Tseng et al. 1998, Pelizza, 2000; Wen-Lon Cheng, 2004) the tunnel was constructed using three shielded rock TBMs: a 4.8m diameter Robbins machine for the pilot tunnel and two 11.74m diameter Wirth machines for the main tunnels.) 前盾構及夾具盾構(雙盾坑隧掘進機)- Double shield machine (DOS)

|

|

| ( 不分類|不分類 ) |