字體:小 中 大

字體:小 中 大 |

|

|

|

| 2023/09/11 11:33:49瀏覽236|回應0|推薦0 | |

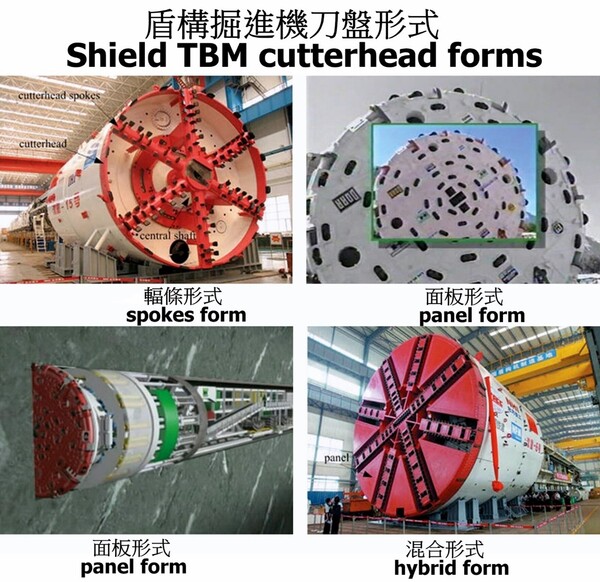

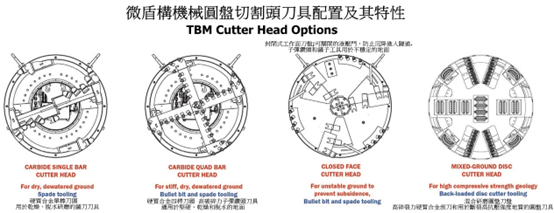

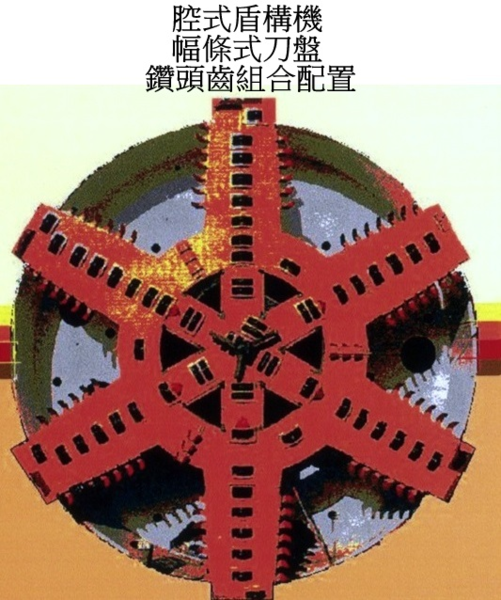

盾構隧道掘進機刀盤形式-Shield TBM cutterhead forms a輻條形式- spokes form. b面板形式- panel form. c混合形式(幅板式)- hybrid form. 盾構隧道掘進機刀盤功能; 1 固定掘進刀具’及排’運渣經通道進集中倉斗。 2 切割岩體為適宜排運道渣尺寸。 3 通過注入添加劑進行坑隧待掘土體改良及渣料潤滑。 4 腔體內泥水混合提供泥水加壓。

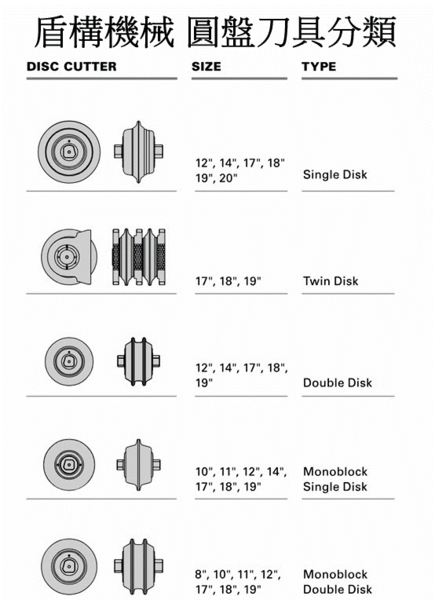

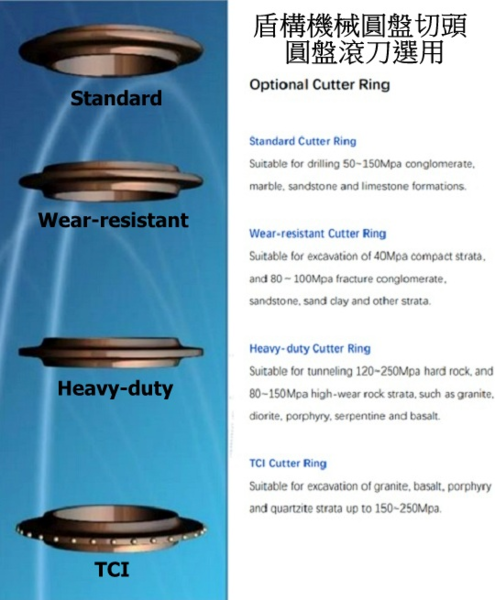

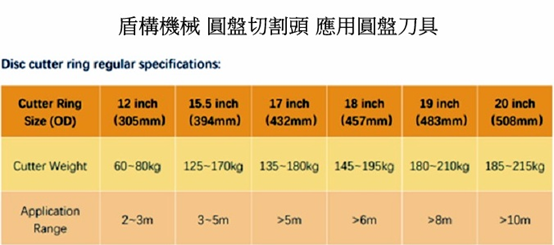

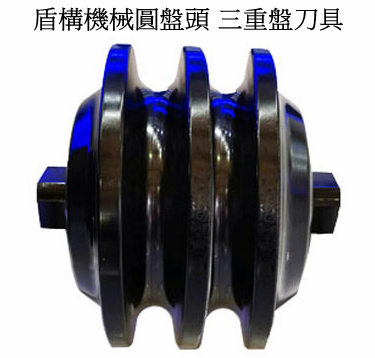

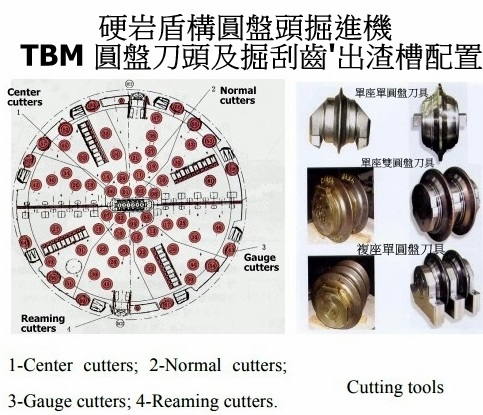

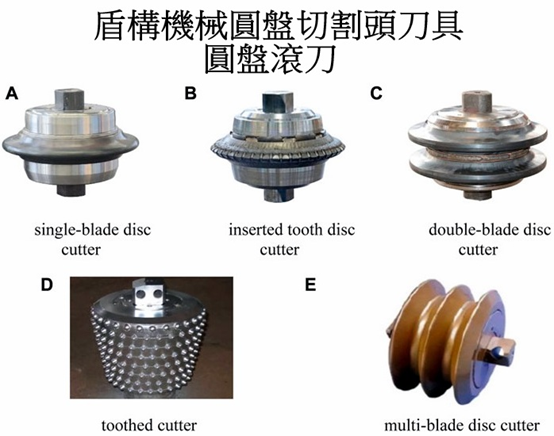

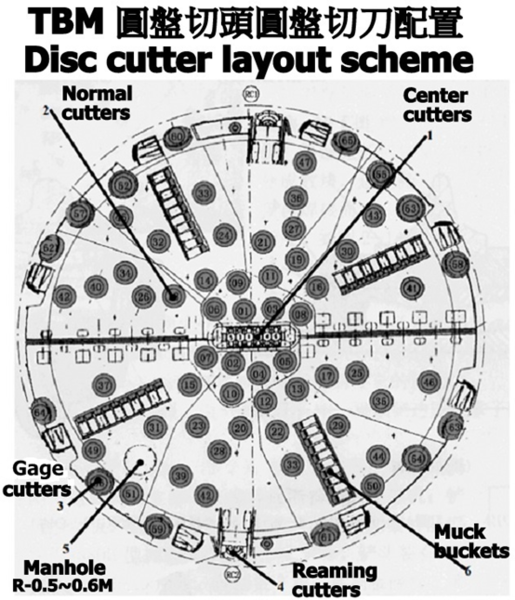

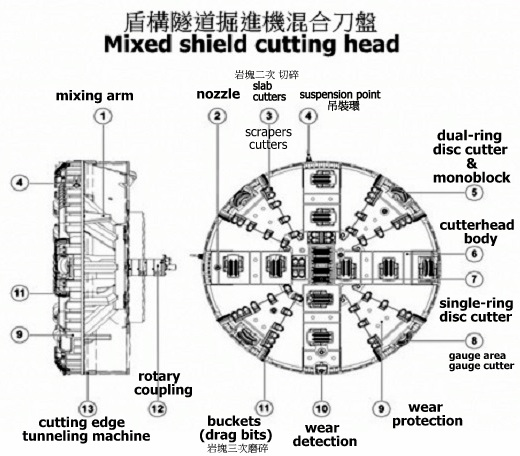

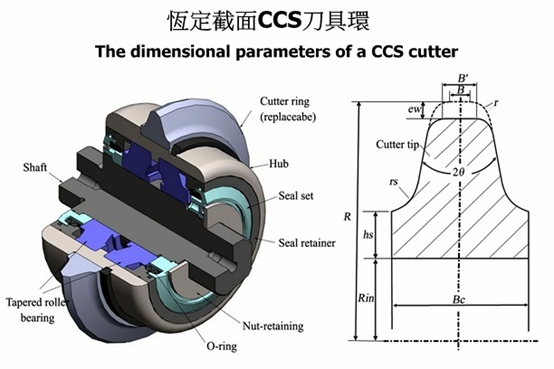

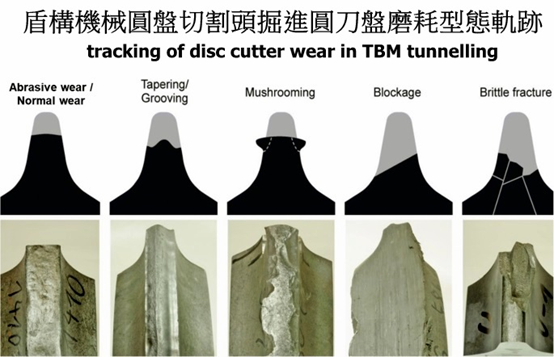

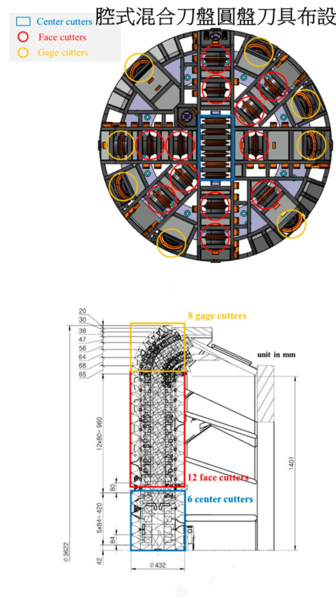

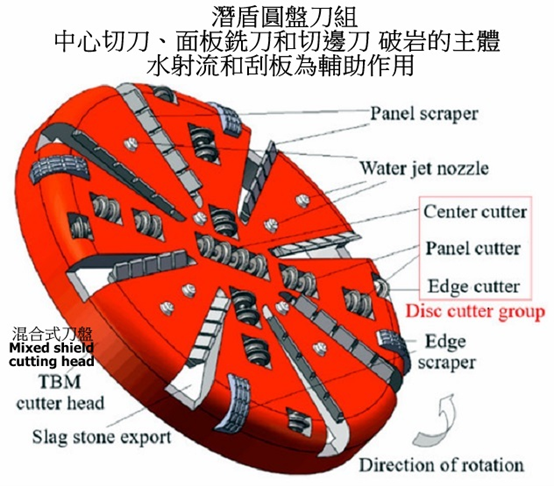

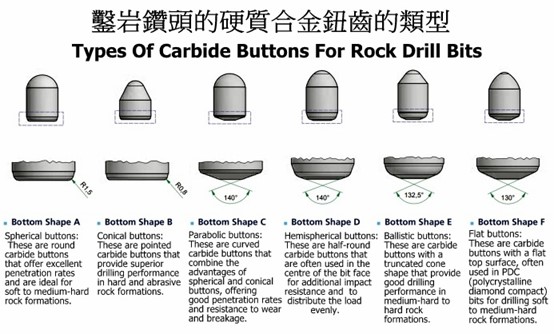

盾構機械圓盤切割頭刀具 1圓盤刀具-滾刀:滾刀是指在掘進過程中不僅隨刀盤旋轉,而且圓刀盤同時旋轉的破岩工具。 根據安裝位置,TBM刀具可分為圓盤面刀(front cutters’face cutters’normal cutters),中心刀(center cutters),量規刀(gage cutters)和盾緣擴孔刀(reaming cutters)。 根據刀片的材料,TBM刀具分為全鋼滾刀(all steel roller cutters)和碳化鎢刀片滾刀(TCI- tungsten carbide insert roller cutter)。 根據刀片的形狀,TBM刀具可分為圓盤刀具(鋼刀環形滾刀和TCI刀環滾刀)和TCI滾刀(鋼齒和紐齒-button teeth); 根據結構形式,TBM刀具分為單盤刀具,雙盤刀具,三盤刀具,雙聯座單圓盤刀具,三聯座單元盤刀具和偏心圓盤刀具(eccentric disc cutter)。三重盤刀大多安裝在微型隧道設備(如AVN機,泥漿機,頂管機)上,可以安裝在刀盤的前部,量規和中心位置。

AVN 機器屬於泥水加壓及泥水泵送的封閉式全面挖掘機類別。使用適合相應地質的刀盤及泥水泵清除道渣。機器幾乎可以在所有地質條件下使用。 (AVN Machines belong to the category of closed, full face excavation machines with a hydraulic slurry circuit. The soil to be excavated is removed using a cutterhead adapted to the respective geology. This makes it possible to use the machines in almost all geological conditions.)

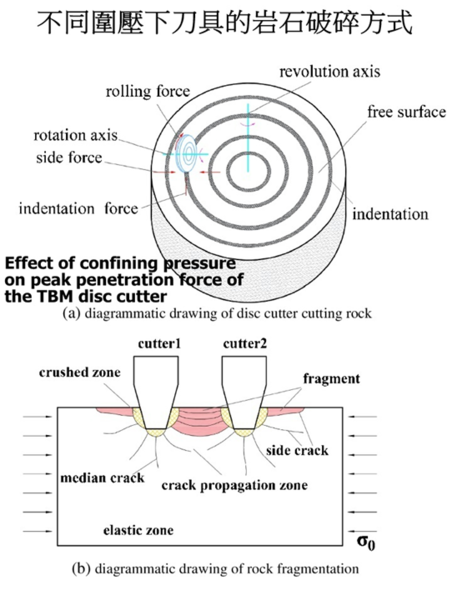

圓盤刀具-Disc cutter 圓盤刀具對全斷面岩石TBM的布局設計與刀具入岩理論、切削力模型和性能預測模型密切相關。刀具在岩石中的貫入理論是切削力模型和性能預測模型的基礎。通常用於在圓盤刀具的布局設計過程中分析刀盤的力分佈。對於瞭解滾刀穿透邊緣下方產生的應力場和由此產生的斷裂至關重要。以楔形壓痕入岩推導的3種理論為;剪切破碎理論、徑向張力裂紋交叉理論和混合破碎理論。岩石破壞主要發生在刀具前方。理論可用於研究刀具穿透岩石過程中高應力和破碎帶的發生以及徑向張力裂紋。

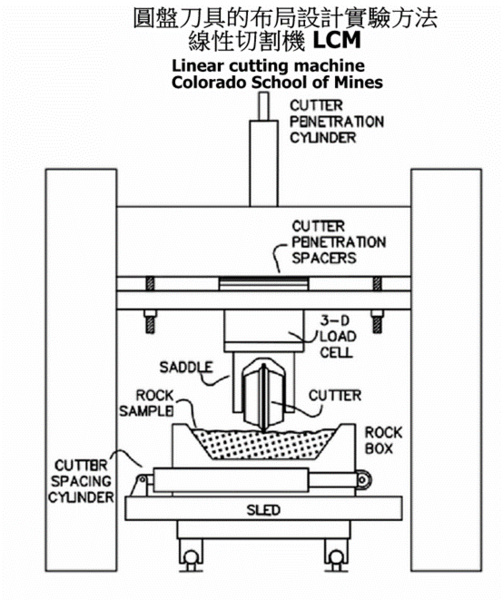

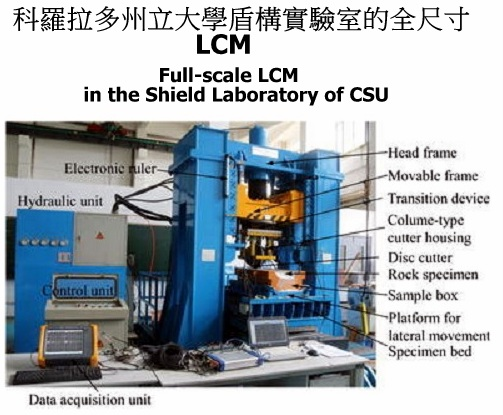

在挖掘過程中,滾刀尖端施加三種切削力:法向力、滾動力和側向力。研究了可用於計算法向力和滾動力的切削力模型。模型可分為兩類:基於測試和線性切割機(LCM- the linear cutting machine)理論分析的半理論模型,例如科羅拉多礦業學院(CSM- the Colorado School of Mines)模型;以及基於機器歷史現場性能的經驗模型(the historical field performance of machines),例如挪威理工學院(NTH- the Norwegian Institute of Technology)模型。Rostami 根據實驗數據,採用回歸分析方法(the regression analysis method),構建了切削力模型。在模型中,多因素切削力模型(例如CSM和NTH)在工業中得到更廣泛的接受和應用,因為它們的地質條件,岩石特性,機器參數以及操作和實際約束的所有影響都可以考慮在內。 在刀盤盤刀的布局設計中,應適當考慮溜渣口-the buckets、氣孔(the blowholes-碎石的流動性)和檢修孔-the manholes的佈局。圓盤滾刀的布局設計與刀盤施加的力、碎石的流動性和刀盤的製造工藝相關,是提高掘進機掘進性能技術有效途徑。隨著地質條件的日益複雜和實際限制,滾刀(圓盤刀具)的布局設計更加困難和重要,已成為掘進機設計的重要組成部分。所有成功設計的掘進機,都設計了圓盤切刀的佈設。例;新加坡克蘭芝隧道的開挖是典型的案例;在挖掘過程中,發現圓盤切刀在堅硬岩石和待排出土壤之間具高的磨蝕性及地質變化頻率遠高於預期,是高磨蝕性和頻繁地質變化的的混合面磨削導致刀具磨損高,尤其是扁平刀具(flat cutter)磨損。在將圓盤刀具數量從35台減少到33具,並將普通刀具的刀具間距從90mm增加到100mm后,可以看出TBM使用的整體進度和刀具的磨損明顯優於以前。 圓盤刀具的布局設計包括圓盤刀具的間距設計和圓盤刀具的平面(圓周向;flat cutter)布局設計。考慮到圓盤刀具間距設計的研究,許多研究者採用了數值類比方法和線性切割機(LCM)實驗方法。Ozdemir 和 Snowdon 使用 V 型圓盤滾刀進行基於 LCM 的切削測試,發現當切削間距較小時,產生的切屑尺寸也很小,並且圓盤刀具的比能量 (SE- Specific energy) 很高。當切削間距增加時,所得切屑尺寸變大,滾刀的SE降低。隨著切削間距的不斷增加,滾刀的SE也隨之變化,因為滾刀之間的相互作用減小。CSM -科羅拉多礦業學院 在 LCM 測試的基礎上,系統分析了 LCM 測試中具有完整岩石特性、切削幾何形狀和刀具幾何形狀的切削力,並提出了一個半理論計算機模型,可以公式化施加在圓盤刀具尖端的切削力。使得掘進機在給定岩石條件下的掘進率預測成為可能,方法是使用LCM測試的配方。Gertsch 使用單盤滾刀(直徑 432 毫米,橫截面輪廓恆定-ccs)和單一岩石類型(粗粒紅色花崗岩)進行了一系列全面的實驗室切割測試。比能量(SE)考慮表明,’76mm的間距接近這種堅硬脆性結晶岩的最佳間距’。在此間距下,穿透力對 SE 的影響很小。這些結果顯示,為什麼在硬岩作業的隧道掘進機上,間距接近76mm很常見。這種基於LCM測試的物理實驗非常實用,雖然需要做大量的準備工作,惟可用於確定最佳切削參數,因為它可以提高鏜削性能並降低成本。Moon 通過優化間距與穿透比(S/P- the ratio of spacing to penetration)來研究岩石切削參數,並提出最佳S/P是岩石脆性和圓盤刀具寬度的線性函數。

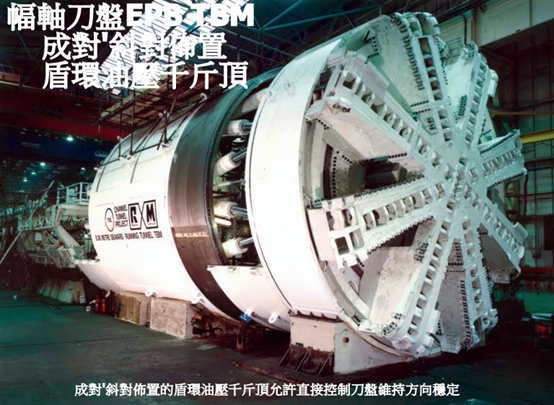

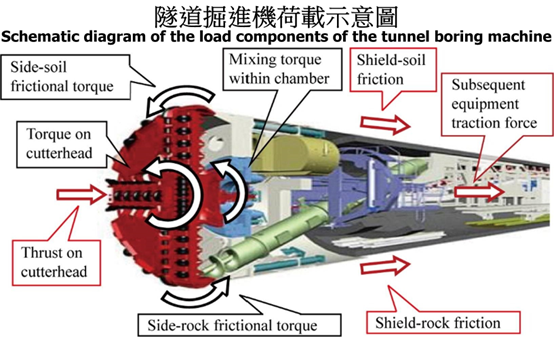

註: 比能量 (SE- Specific energy) 比能量 (SE),這是挖掘單位體積岩石所需的能量(the amount of energy required to excavate a unit volume of rock.)。SE 通常以 hp·h/cyd−1 (1 hp = 745.700 W) 表示,hp·H/ton,kW·h/m3,或表示每體積或重量開挖岩石能量的類似單位。 比能或品質能是每單位品質的能量。它有時也稱為重量能量密度。比能量是一種密集的性質。比能量的 SI 單位是焦耳/千克 (J/kg)。在某些情況下仍在使用的其他單位是每克千卡(Cal/g或kcal/g),應用於工程和應用技術領域。 確定切割間距后,圓盤刀具對應圓周向放置在刀盤平面上。CSM計算模型可用於設計圓周佈局和計算單個荷載。Rostami 研究了硬岩隧道掘進機的刀盤建模方法。這些模型基於切削力(the cutting forces)的估計,可用於刀盤設計優化以及性能估計。張(Zhang) 研究了圓盤刀具的螺旋布局規律(the spiral layout rule of the disc cutters),並給出了簡化刀盤力分佈(the disc cutters’ layout)的計算方程。圓盤刀具的布局設計應滿足幾何約束(the geometrical constraints)和其他性能約束(performance constraints),如平衡約束和裝配製造要求等。這是一個複雜的工程設計問題,涉及多學科知識。需要為圓盤刀具的佈局建立一個實用的計算模型,考慮岩石特性(the rock properties)、切削參數(the cutting parameters)、性能約束(圓盤切削頭平衡’平穩’不震動)和切削力模型(the cutting parameters)等因素。並且有必要研究和應用先進的計算方法來更有效地解決問題。 硬岩盾構圓盤頭旋轉掘進機TBM 圓盤刀頭及掘刮齒及溜槽口配置 盾構隧道掘進,掘進機在切割過程中同時施加推力(Fn)和扭矩(Ft)。在選擇合適的切削刀具同時在盾構機切割頭上配置刀具;最大限度地減少更換刀具的需要及避免損壞刀具支架並最大限度地減少振動。 推力的增加,滾刀深入岩體,從而提高了挖掘效率並減小了扭矩增量。掘進機計劃在面對岩體斷裂帶時,以刀盤較慢的轉速運行時,考慮到更高扭矩值的發展,機器有以1.5 RPM的關係進行設計。 隨著推力水準的增加,觀察到扭矩呈線性增加; 刀盤的轉速相比,推力和扭矩之間的關係受UCS的影響更大。 刀盤的轉速對穿透深度和扭矩的影響很小,除了在低轉速水準下; 掘進機在斷裂帶緩慢前進時,必須考慮刀盤轉速的影響。

圓盤切刀組成的圓盤切割刀盤 TBM圓盤切割刀盤被壓在岩石表面,由機器的液壓系統施壓力貫入鑽掘面岩盤。在工作過程中,圓盤刀繞自己的軸線旋轉,同時隨著刀盤的旋轉,它繞刀盤的中心軸旋轉。在刀盤旋轉扭矩和推進缸垂直推力的共同作用下,分佈在刀盤上的圓盤刀具在隧道鑽掘岩面上切出一組組同心圓。當岩石的抗壓強度低於刀盤的推力時,岩石將被刀刃直接破碎,從而形成多個同心槽。隨著刀盤的推進,槽深逐漸加深,刀片穿透岩石,形成破碎區和放射狀裂紋。在進一步的壓力下,當滾刀間距滿足一定條件時,相鄰各組同心圓岩體的表面裂縫逐漸擴大,破壞線連接.最終相鄰同心槽之間的岩石坍塌,圓盤刀具的破岩過程完成。 用作鑽掘面銑刀和開挖面成型(量規)銑刀,破碎高單軸抗壓強度(UCS≥70Mpa)和混合土的硬岩。是岩石鑽掘關鍵切割工具。 偏心圓盤刀具的刀環向刀毂的一側傾斜,這種類型的TBM圓盤刀具通常安裝在刀盤的量規區域,也稱為量規盤刀(gauge disc cutter)。 雙盤切割機安裝在TBM刀盤的中心,負責隧道鑽掘面中心岩石的開挖。中心圓盤刀具包括雙圓盤刀具(雙圓盤)和三盤銑刀(三盤),其中雙圓盤刀具比較常用。

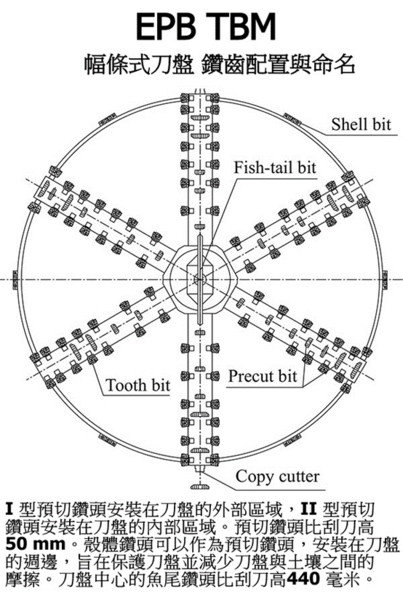

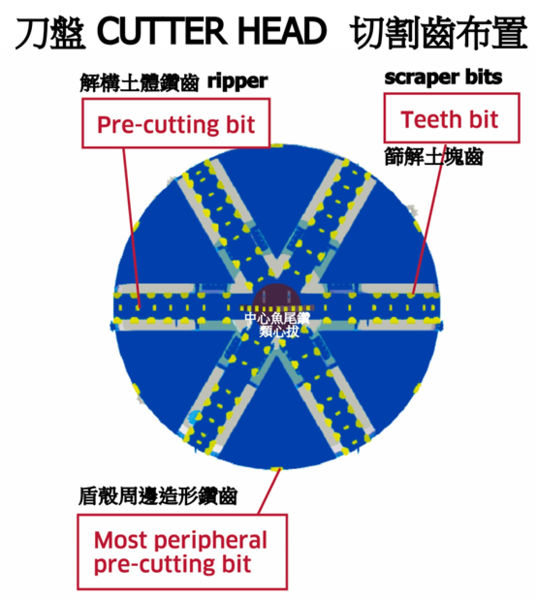

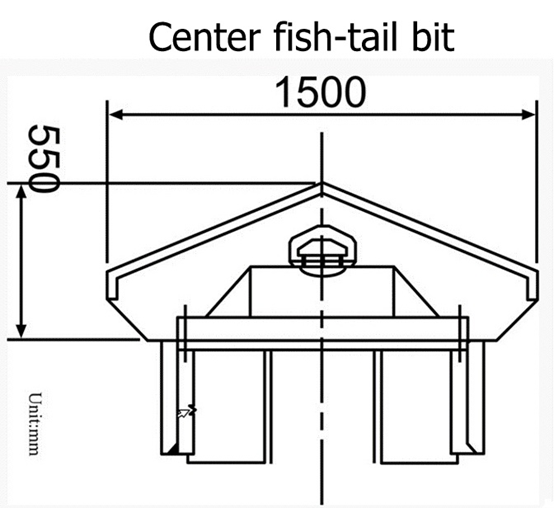

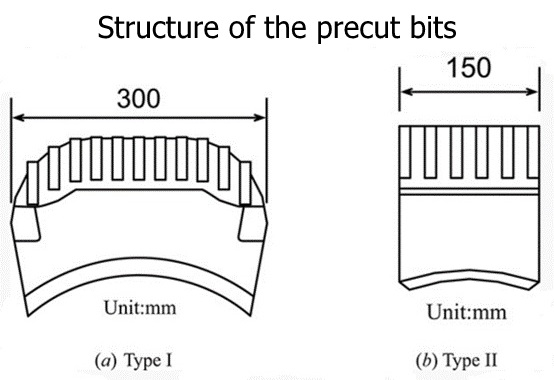

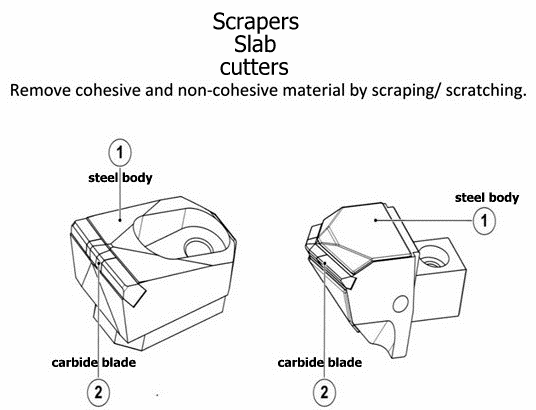

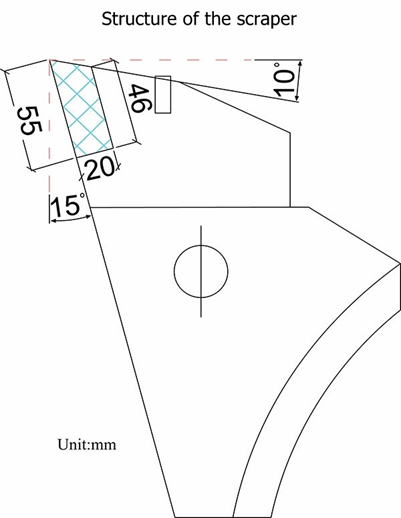

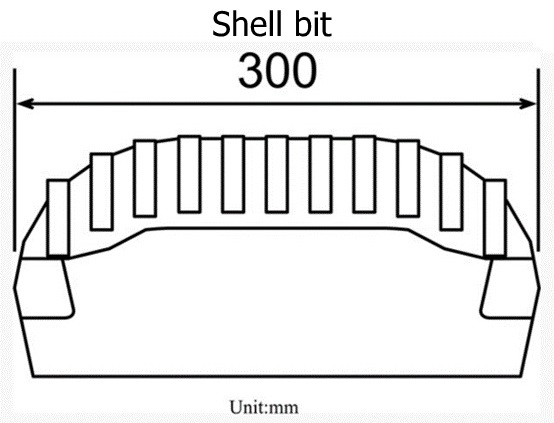

2 軟土刀具:軟土刀具是指在開挖過程中只隨刀盤旋轉,軟土刀具不旋轉的破岩工具。 有各種類型的軟土刀具。目前盾構機上常用刮邊刀(edge scarper)、切割刀(precut bit)、齒刀(rippers)、導刀(buckets)、仿形刀(gage cutter’reaming cutters’copy cutter)、刮刀(scrapers)等。

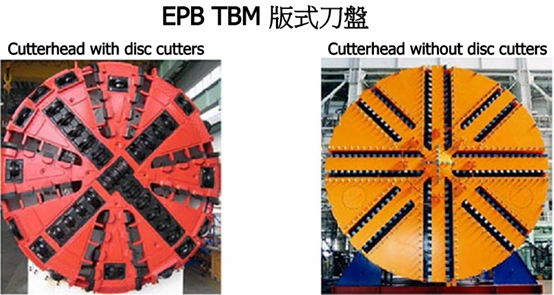

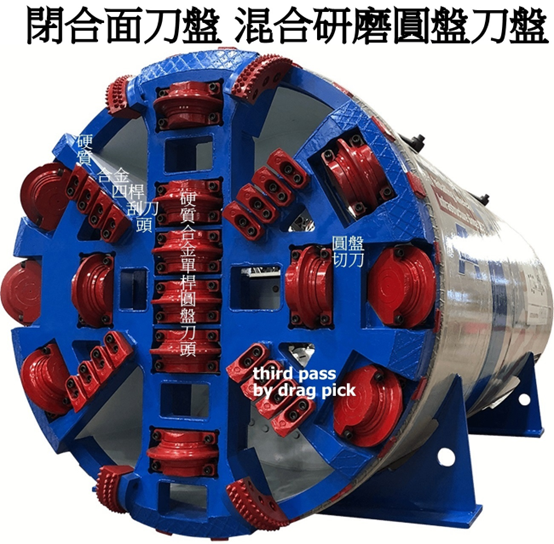

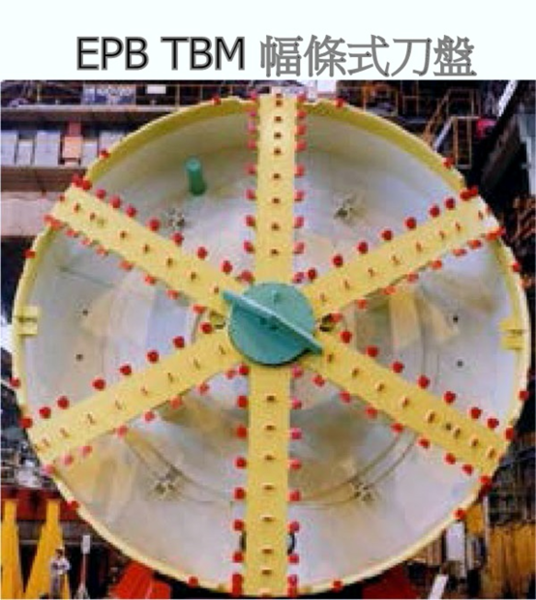

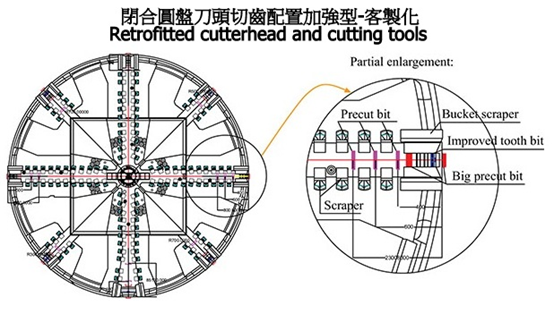

粗粒土壤中的刀盤和切削刀具配置 EPB TBM盾構刀盤和切削工具的配置在成本和專案工程進度掌控佔主要因素。由於各種地質和技術影響因素,目前沒有公認的統計模型可用於歸類配置。 盾構刀盤配備相應粗粒土的主要物理力學特性的切削工具有輻條式和板式刀盤。設計刀盤和切削工具的選項,包括刀盤的開口率、切削刀具的配置、使用帶刀片的單圓盤刀具、盾構機的合理移動(掘進率)、堅固的盾構機抗磨損和更換刀具的有效措施。

盾構機的優化很大程度上取決於刀盤以及已安裝的切削工具的組合和佈置。軟土盾構機基本上有兩種類型的刀盤;一種是輻條型,另一種是版式。兩種刀盤之間最顯著的區別是刀盤開口率的差異,即刀盤總面積的開口百分比。輻板式刀盤為介於二者之間。 刀盤出渣性能-碴槽長寬比、開口角度影響出碴性能規律 設計出碴槽時,在控制開口寬度儘量大的前提下,開口角度優化範圍為20°~35°。排碴過程中,岩碴顆粒數量的增長速率先快後慢,最後趨於平穩;TBM刀盤開口面積一定時,隨著出碴槽長寬比增大,排碴量加速下降43%;隨著出碴槽開口角度的增大,排碴量呈現先增大後減小趨勢;當開口角度為35°時,出碴效率最高。 盾構機的刀盤和刀具的配置必須針對地質條件進行定製,配置關鍵注意要項; 盾構機械掘進圓盤頭排渣開口率-Opening Ratio of Cutterhead,刀盤的開口率是涉及多個方面的折衷的結果,用於砂礫/鵝卵石土和巨石的盾構刀盤的高開口率是較佳的選擇,許多使用輻條式和輻條板式刀盤的案例所證明坑隧可以在沒有更換切削刀具的情況下進行掘進。而在使用20%-30%低開口率的板式刀盤的情況下,更換切削工具是必要措施,會增加的額外的時間和金錢,繼續坑隧正常掘進。輻條式和輻條板式刀盤具有39-75.5%的高開口率,有利於將撕掉的大石頭送入刀盤後攪拌室,而無需鏡面大量的壓降,緩解切削工具和其他部件的磨損和損壞,減少更換刀具對掘進工率影響。是輻條式刀盤(高至75.5%的高開口率)在隧道中被廣泛採用的主要原因之一。

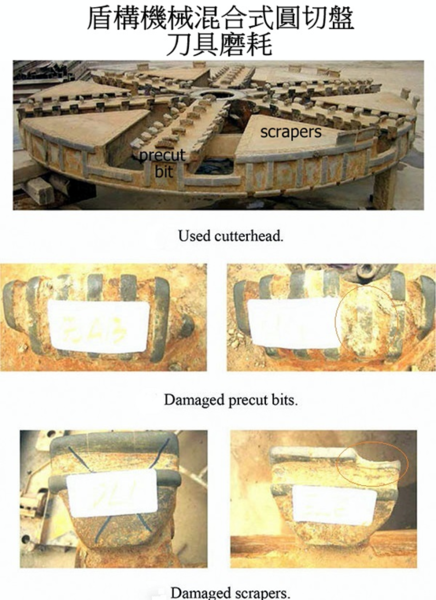

刀盤切削刀具磨損係數; 定義為磨損量除以刀具路徑長度。版式刀盤的預切鑽頭主要掘進切削撕裂鏡面地質(包括週邊的殼體鑽頭-shell bits)的平均磨損係數約為0.035毫米/公里。輻條式和輻條板式刀盤刮刀的平均磨損係數均小於0.01 mm/km, 為版式刀盤預切鑽頭磨損係數的1/4。顯然刮刀為攪碎道渣的作用。39%和75.5%這兩個開口率對刀具磨損的影響幾乎相同且合理。考慮掘進鏡面穩定性和盾構機操作穩定,幅板式(混合)刀盤39%的開口率更合理。在富含地下水的粗粒土壤中進行盾構機械掘進,並且保持切割面穩定性為必須,則強烈建議針對特定的地質條件使用輻條板式或高開口率(例如 39%)的板式刀盤。至於決定刀盤的特定地質開口率,最好估計土壤中卵’礫粒徑大小。 以細/中粗砂和砂礫石/鵝卵石地層為主的粗粒地質。粗粒地質條件下進行的盾構掘進工程有各種困難。特別是在鵝卵石和巨石滿載的地層中鑽挖隧道,切削工具會遭受過度磨損,容易損壞、失效和移出重整。刀盤被磨損,這將對隧道的進度產生不利影響。適用於粗粒土盾構掘進的刀盤和刀具的合理配置值得深究。 盾構機械刀盤及刀具 從施工案例中可以看出,粗粒土中使用的刀盤有兩種典型的工具配置;一種用於高開口率的輻條式或輻條版混合刀盤,另一種用於開口率小於30%的版式刀盤。根據地質特點和合適的盾構掘進機選用,預切鑽頭(precut bit)、殼鑽頭(shell bit)、刮刀(scrapers)和中心魚尾鑽頭(fish-tail bit)等刀具是粗粒土中開口率高的輻條型和輻條板刀盤工具的多功能組合。在事先通過預切鑽頭、貝殼鑽頭和中心魚尾鑽頭有鬆動土壤的作用,可以很容易地從土壤基質中撕下超大的顆粒(鵝卵石和巨石),從而減少盾構機的推力和扭矩,整體提升掘進工率。當然,無軸帶式螺旋輸送機(shaftless ribbon type screw conveyor)對於順利排出挖掘材料中的大尺寸顆粒通常是必不可少的。板式刀盤配置預切鑽頭(precut bits)和帶或不帶圓盤刀(disc cutters)的刮刀(scrapers)的組合可能是更好的選擇。 由於刮板(scrapers)在坑隧挖掘中容易受到大鵝卵石和巨石的衝擊,因此預切鑽頭和刮刀(scrapers)之間的適當高度差對於發揮兩種工具的不同作用尤為重要。在沙礫/鵝卵石的預切鑽頭和刮刀之間的排列高差範圍為40-50毫米。帶有預切鑽頭的刀盤的良好性能,是預切鑽頭應足夠堅固,以將刮刀的磨損降至最低。

粗粒土壤具有不利的可塑性和流動性,給盾構機帶來嚴重的磨損。帶有巨石的砂質鵝卵石或礫石土壤的高磨蝕性,不加以控制,切削刀具的初級磨損和刀盤等支撐結構的產生二次過度磨損,特別是由硬質金屬(硬質合金-Carbide;Tungsten Carbide)製成的切削齒在受到超大顆粒的衝擊時容易剝落。用鑿子工具chisel tools代替滾刀disc cutters對隧道掘進機在困難地質條件下性能的正向改變影響。

膠結鬆散,內聚力較低,大多數暴露的粗粒土通常是不穩定的地層,其機械性能不利於力的產生和傳遞,如果存在對盾構機器的不當操作,地表容易塌陷。 開挖面穩定性、排土率、刀盤系統扭矩和刀具磨損相對應符合; 量化和比較土壤礦物學,含水量,壓力,壓實度和土壤調節添加劑的使用將減少影響挖掘工具磨損率的能力, 以應對散落在相當柔軟的沖積土壤中的大尺寸巨石,採用盾構在刀盤上配備拖曳鑽頭和滾動圓盤切割器(滾刀-圓盤刀具)。 在粗粒土壤中設計刀盤和切削工具,包括刀盤的開口率、切削刀具的配置、使用帶耐磨合金嵌料的單圓盤刀具、盾構機的合理掘進速度、堅固的盾構機抗磨損和更換刀具的配置措施。期混合地面條件mixed ground conditions下實現最佳盾構機挖掘。

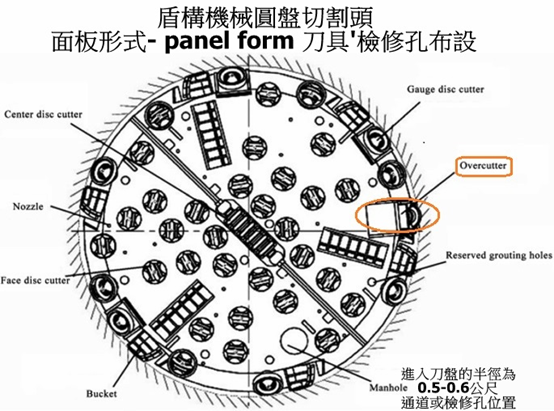

溜槽鏟斗刀具(the buckets)的數量、尺寸和分配的選擇是刀盤設計的一個組成部分。鏟斗的數量和尺寸與預計挖掘的物料量成正比,並隨著隧道掘進機在較軟岩石中的預期機械鑽速而增加。這是為了能夠有效地清理和去除鏡面的切割材料,以避免面板的侵蝕、刀具的磨損以及切割頭圓盤仰拱(the invert)中渣土和細粉的堆積,切割頭圓盤仰拱中渣土和細粉的堆積會導致’量具刀具’(the gage cutters)的過大負載和過早失效。另一個問題是鏟斗刀具側入渣開口的大小,這在一定程度上受到渣土的預期尺寸的控制,並且選擇允許一定尺寸的塊進入渣土槽。允許進入溜槽的典型材料範圍約為 100毫米× 100毫米或100毫米×150毫米,作為尺寸的上限;大於此範圍的渣塊被保留在面上,以便被圓盤打破切碎。這是通過切割頭面板(the face plate)或切割盤拱盾(face shield)在鏡面上固定此類塊,經重複切割完成。 設置的溜槽口’鏟斗刀具的數量,溜槽口就會系統地均勻地分佈在切割盤面周圍;因此,它們的角度位置將被確定為360°/N Buckets。這是為了確保從仰拱中撿起的泥渣體積是均勻的。此外,在某些情況下使用了不同長度的鏟斗刀具。在這些情況下,一些較長的鏟斗刀具被放置在常規鏟斗刀具之間(即,每間隔或每三個鏟斗)。最常見的鏟斗數量是 4 個,用於非常堅硬的岩石中的小型刀盤,6 到 8 個用於中型機器,超過 12 個用於大於 9 m 的盾構刀盤。溜槽口的設計是相對於沿隧道最柔軟的地層設計的,以便在最高渣料流量中適應高效的排除渣土,而刀具分配和輪廓是根據沿路線的最硬地層選擇的,以確保切割間距不會過大,避免切割刀具之間形成渣脊。 使用完全對稱設計的優點是溜槽可以輕鬆分配,而不會干擾刀具。靠近切割盤緣或靠近面切割機外側的點之一可以指定為進入刀盤的通道或檢修孔的位置。沒有規定檢修孔的位置,因為它實際上可以是任何可以放置半徑為0.5-0.6米檢修孔的地方。

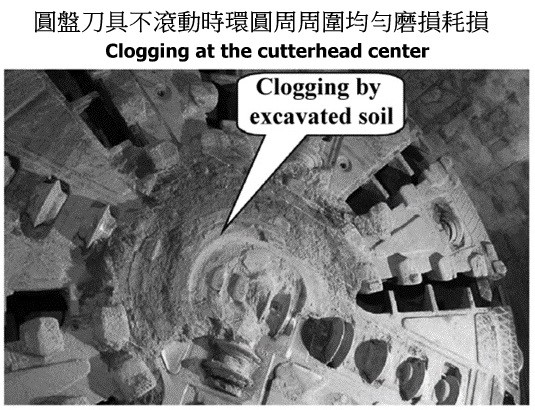

刀盤都會經歷不平衡的力和力矩;刀具的均勻分佈將最大限度地減少偏心力和軸外力矩的變化。刀盤的優化設計將減少軸承的軸外載荷,減少刀具上的側向力,並普遍提高機器的性能;還將減少刀具,刀盤和驅動系統的維護要求。刀盤平衡的重要性至關重要,可以使用計算機模型進行設計優化,模型允許改變設計並評估作用在刀盤上的力和力矩。模型允許類比各種切削場景及其對力、扭矩、功率和刀具負載的影響。它們可用於比較在某些工作條件下應用的各種刀盤設計模式,並確定可能的修改。這些模型還可以估計作用在單個刀具上的預期力,以及檢查在各種條件下作用在整個刀盤或主軸承上的力和力矩(包括刀盤扭矩)。精心設計的刀盤通過更高的機械鑽速、低的刀具和刀盤維護以及更高的機器利用率來提高機器性能。刀盤是旋轉的,當刀具排成輻條圖案時,很可能有相當多的刀具會一起進入或退出某個地層,特別是如果不同岩石的接觸面位於刀盤的中心。這會導致刀盤上所需的力和扭矩發生巨大變化,顯著的偏心合力以及主軸承的不均勻負載。 版式圓單盤嵌碳化鎢刀片圓刀具的使用-Use of Single Disc Cutters with Inserts 在粗粒土壤中的盾構隧道中,安裝的中心圓盤刀具和單盤刀具遭受過度的異常磨損是很常見的。在刀盤的低轉速下,中心圓盤刀具很容易被刀盤堵塞而卡住;如 圖。單盤刀具在工作面上具有單接觸點,在鬆軟或不緊湊的土壤中容易打滑或停滯,一側磨損平整,使超大顆粒的挖掘變得困難。在整個隧道施工過程中,必須以更多的時間和費用頻繁地更換切削刀具。而帶有碳化鎢刀片(disc cutters with tungsten carbide inserts) 的圓盤銑刀可以更高效地挖掘鵝卵石和巨石,因為它們在工作面上有多個接觸點。多個凸出點的作用類似於牽引力,使硬質合金刀具能夠在柔軟或鬆動的地面上“抓握”並保持旋轉。與雙圓盤刀具的性能相比,雙圓盤刀具比單盤刀具更容易磨損。建議在富水粗粒土中掘進隧道時,採用配備帶有碳化鎢刀片嵌入式單盤刀具的板式刀盤,為具破壞性( the more aggressive soft ground tools)的軟土鑽掘刀具。

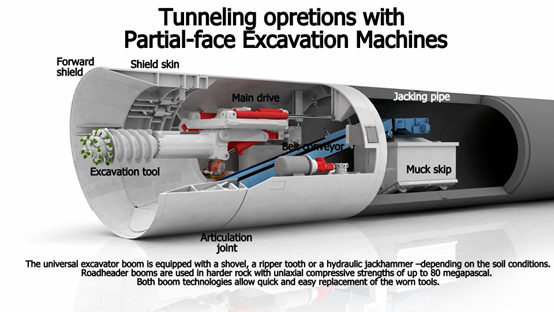

刀具佈置 刀盤的結構要考慮刀盤的開挖性能研碎工率,又要考慮碴土的流動性及鑽掘開挖面的穩定性。 碴土的流動性取決於刀盤的開口槽與結構形狀以及配置碴土改良材料的注入口及刀盤背面攪拌棒配置。刀盤開挖性能研碎工率主要通過刀具的選擇和佈置來保證。刀具的佈置方式需要充分考慮工程地質情況,進行針對性設計,不同的工程地質特點,採用不同的刀具配置方案,以獲得良好的切削效果和掘進速度。 輻條式刀盤常用的挖掘工具包括齒鑽頭(刮刀、裂土器)、殼鑽頭、預切鑽頭(裂土齒)和中心魚尾鑽頭(鼻錐裂土器)。工具組合的想法是用中心魚尾鑽頭和預切鑽頭在刀盤前破裂地面,用裂土齒從土壤基質中撕下超大的石頭,用刮刀刮掉脆弱的材料。當板式刀盤用於粗粒地面的盾構機時,通常在刀盤上安裝圓盤切割刀與軟土切割工具(刮刀、裂土器和鎬)相結合,安裝的圓盤刀是將大鵝卵石及巨石破碎成碎片的工具,剩餘的工作由軟土工具完成。 確定粗粒土的組成部分的關係(in determining constitutive relations of the coarse grain soils.),其在實際工程中的應用受到很大限制。現場觀測仍然是公認的刀盤性能預測方法。軟土盾構機刀盤設計歷來由基於經驗數據、對各種專案的觀察和行業經驗法則的反覆運算設計驅動系統。EPB盾構的真實性能預測只有在具體專案數據的基礎上才有可能。粗粒土盾構隧道項目中進行的施工現場研究 (in-situ study conducted)對於促進刀盤和刀具配置的工作很有價值。當腔室盾構機器(the close face shield machine)無法通過包含鵝卵石和巨石的混成土壤。替換為盾構挖掘機-digger shield(a partially cross-sectional tunnelling machine)案例存在。

隧道設計和選擇合適的機器類型和規格的關鍵參數-估算掘進機性能 隧道掘進機(TBM)一直是各種地面隧道掘進方法的主要選擇,特別是在長度超過1.5-2公里的硬岩應用中,與傳統的鑽爆方法相比,它具有更高的挖掘速度,更低的成本,更高的安全性和環保性。估算掘進機性能是隧道設計和選擇合適的機器類型和規格的關鍵參數。 性能預測模型來估計硬岩隧道掘進機(TBM)在新隧道專案中的掘進率。掘進機性能預測模型可分為兩大類,即理論方法和經驗方法(Khademi Hamidi et al. 2010)。理論模型分析作用在圓盤刀具上的切削力,以根據力平衡方程估計機械鑽速。實驗室切割測試提供了對岩石破碎的基本瞭解,岩石的力穿透行為是此類性能預測模型的基礎。這些模型的主要缺點是它們不能完全代表相對於岩體條件的現場參數,特別是節理,因為掘進機圓盤切割機在現場會遇到。經驗模型主要基於對掘進機現場性能的觀察。在沒有標準實驗室岩石切割設施的情況下,可以使用經驗開發的公式來預測隧道掘進機的性能。

比較了作用在不同岩石上的CCS(恆定截面- constant cross-section)圓盤刀具的實驗力和半理論力。利用LCM試驗得到的實驗力對半理論CSM模型的預測精度進行評價。結果;CSM( colorado school of mines)模型能夠可靠地預測作用在紅砂岩和花崗岩上的法向力,但低估了作用在大理石上的法向力。也收集了一些額外的LCM測試數據,進一步探索CSM模型預測作用在不同強度岩石上的法向力的能力。CSM模型分別低估了作用在軟岩上的法向力約38%、半硬岩類同,硬岩上的法向力則約10%,但非常準確地預測了作用在非常堅硬和極硬岩石上的法向力。引入校準因數來修改CSM模型估計的法向力。校準因數的總體趨勢;其特徵是隨著岩石單軸抗壓強度的增加呈指數下降。 修正CSM模型估計的法向力與作用在軟岩、半硬岩和硬岩上的實驗法向力之間的平均擬合比(fitting ratios)分別為1.076(soft rocks)、0.879(semi-hard rocks)和1.013(hard rocks)。提高CSM模型的預測精度和可靠性。

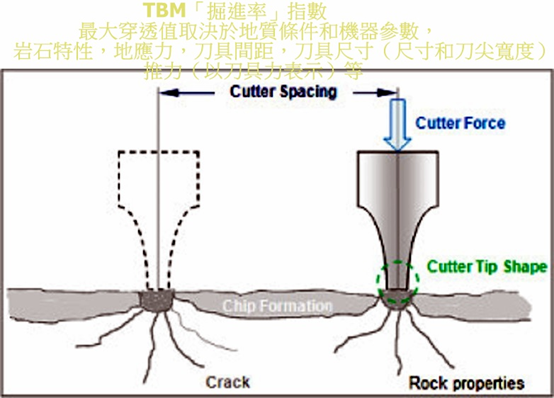

岩體鑽孔率和推進率 具有高完整性的極硬岩石,關鍵參數之一是岩體可鑽性,與前進速率高度相關。如果岩體可鑽性差,掘進速度會明顯變慢,因此掘進機將不適合專案。一般來說,「掘進率」指數是評估岩體鑽孔性和預測掘進機推進率的基本參數。術語「掘進率」定義為掘進機每掘進單位時間的開挖距離。它是反映TBM與岩體相互作用的指標,也用於TBM方法的適宜性評價。每轉穿透(PRev),或簡稱穿透(P),是每刀盤轉的挖掘距離,也被定義為基本穿透率(Bruland,1998a)。最大穿透值取決於地質條件和機器參數,例如岩石特性(UCS和巴西抗拉強度(BTS)),地應力,刀具間距,刀具尺寸(尺寸和刀尖寬度),推力(以刀具力表示)等;不同種類的岩石樣品和CTW(圓盤刀具刀尖寬度)的穿透力與所需刀具力之間的關係。比較相同CTW為8 mm但UCS為198 MPa和172 MPa的岩石試樣的測試結果,結果表明,對於較窄的CTW,UCS對達到相同穿透所需的刀具力的影響較小。而對於 172 MPa 的相同 UCS,CTW 為 16 mm 時達到相同穿透力所需的刀具力遠高於 CTW 為 8 mm 時所需的刀具力。結果表明,刀具尺寸對隧道掘進機的穿透率有顯著影響。

TBM「掘進率」指數 是評估岩體鑽孔性和預測掘進機推進率的基本參數。TBM方法的適宜性評價。每轉穿透(PRev),或簡稱穿透(P),是每刀盤轉的挖掘距離,也被定義為基本穿透率(Bruland,1998a)。最大穿透值取決於地質條件和機器參數,例如岩石特性(UCS和巴西抗拉強度(BTS)),地應力,刀具間距,刀具尺寸(尺寸和刀尖寬度),推力(以刀具力表示)等。 掘進機性能參數,如圓盤頭執行轉動掘進時間、相對掘進段長度以及整個掘進段的掘進機運行參數(推力、轉速、功率和施加扭矩)的平均值。資訊包括一些地質參數,如完整的岩石特性(抗壓和抗拉強度、石英含量、孔隙度)、不連續性特徵,如間距、風化、地表條件和選定隧道段中某些岩體參數(如RQD、RMR)的計算結果。此外,最重要的性能參數包括平均鑽速 (ROP)、每轉穿透 (P)、平均刀具載荷 Fn 和現場穿透指數 ( FPI): 貫進率-ROP= ; where ROP is rate of penetration (m/h),Lb is boring length (m),tb is boring time (h) 轉盤頭每轉貫進率-P= ; P is cutter penetration per revolution (mm/rev),RPM is cutterhead rotational speed (rev/min) 鏡面單位推進壓(施工現場穿透指數) - FPI= Fn=(Th-Ff)/Ncutter;

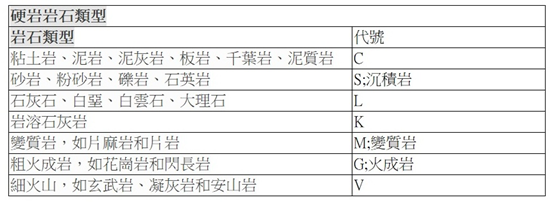

FPI 是施工現場穿透指數,以 (kN/刀具/mm/rev) 表示-FPI is Field Penetration Index expressed in (kN/cutter/mm/rev); Fn 是刀具負載或法向力-Fn is cutter load or normal force; Th是機器的施加推力(kN)-Th is the applied thrust of the machine (kN); Ff 是機器與地面之間的估計摩擦 (kN)-Ff is the estimated friction between the machine and the ground (kN); Ncutters是安裝在TBM刀盤上的圓盤切割機的數量。-Ncutters is number of disc cutters installed on TBM cutterhead. 根據現場穿透指數(FPI)、比穿透指數(SP,FPI的倒數)和孔徑指數(BI,類似於FPI)提出了各種隧道掘進機性能指標。在這些指數中,FPI比其他指數受到更多關注。考慮到FPI是TBM性能的代表,它通常用於呈現岩石的“鑽掘能力” (Boreability),隨著地質/岩土工程環境的變化,表達了TBM挖掘岩體的難易程度。FPI的主要優點是它允許根據刀具負載對穿透進行量化,從而自動處理機器推力的變化。FPI還能夠用於不同的隧道掘進機直徑,因為它考慮了刀盤轉速和刀具數量。通常,圓盤切割機更難切割更堅固且斷裂較少的岩體,而TBM的圓盤刀具鑽進需要更高的推力水準才能達到一定的穿透深度。因此,較高的FPI值通常在堅固和巨大的岩體中看到。相比之下,由於裂縫萌生,無需在挖掘劣質岩體(較弱和較破碎)時應用高推力值,並且先前存在的裂縫孳生了擴展縫隙。這意味著,在這種情況下,FPI的值很低(Hassanpour等人,2011年;薩利米等人,2019a,b)。應該注意的是,Jv並非在所有選定的隧道段都可用。 FPI及其相關參數的較高值可以在堅硬的塊狀岩石(“G&GN”-IMA記號Gn ; 方鉛礦)中找到,而較低的值歸因於軟/弱和更破碎的岩石(“C”)。證實了以包括岩石類型分類以反映其紋理的相似性的必要性。值得注意的是,在G和GN類中,體積節理計數(Jv)可用,並且與RQD相比,FPI顯示出更好的相關性。造成這種現象的原因可能是RQD不能代表硬塊岩的岩體壓裂程度,因為它是一個最大值為100的指數,表示不連續間距/頻率。

RMR分類最容易應用,並且顯示出與TBM性能更好的相關性,這可能是由於使用完整的岩石抗壓強度作為輸入參數。此外,RMR經常用於隧道設計過程,並通過現場調查報告中的岩心記錄以及隧道施工回饋進行報告。因此,RMR系統的輸入參數通常可用於各種專案。兩種岩石(閃岩是火成岩結晶岩和石灰岩是常見的沉積岩)之間的值相似,但岩體的“鑽掘能力” (Boreability)是不同的。雖然有幾個因素直接或間接會影響掘進機的性能,例如隧道軸線與不連續平面α之間的角度(Alpha角),從業人員經驗,相關系統等,但從地質角度來看,可以預期,差異是由於岩石質地和膠結作用造成的。 岩盤機械掘進機大體以夾具/開式和雙護盾隧道掘進機分析機器與周圍地面之間累積的摩擦力。在鏡面開放式隧道掘進機中,機器與周圍地面之間累積的摩擦力遠低於圓盤頭腔室盾構機(鏡面封閉式)。在某些情況下,機器的前靴夾具被壓在壁上,會對壁施加高壓,從而產生高摩擦力。然而,在大多數情況下,可以通過從推力缸施加的總推力中減去 20% 的機器重量來計算機器的摩擦力(Delisio 和 Zhao 2014;薩利米等人,2019a)。對於圓盤頭腔室盾構掘進機,盾構和周圍地面之間的摩擦力會累積,因此明顯高於開放式掘進機,特別是對於鏡面開放式雙護盾隧道掘進機。較前的研究在非擠壓地面上使用20%的機器重量,或在中低水準擠壓條件下使用20%的岩石載荷為盾構摩擦力。在高度擠壓的條件下,摩擦力的值可能高於機器推力,從而導致卡住(或許是雪山隧道案例)。在這種情況下,使用任意百分比的機器重量是誤導性的。當使用盾構隧道掘進機來評估盾構和應重視的地面條件之間的摩擦時,需要進一步調查(Salimi 等人,2019a;薩利米 2021)。

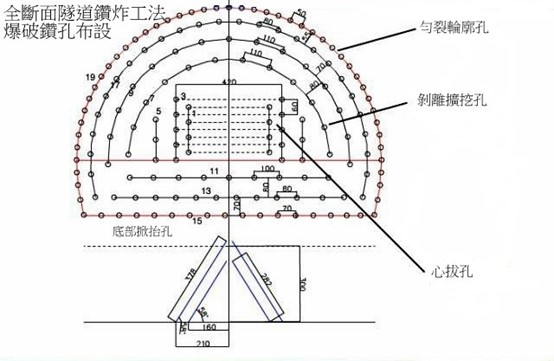

預測掘進機性能是選擇使用隧道掘進機(TBM)時規劃、成本估算’控制和選擇機器類型的基本步驟。掘進率(PR)和掘進機利用率(U)是衡量掘進機性能的兩個主要指標,用於評估在給定地質條件下使用掘進機的可行性。然而,儘管掘進機被廣泛使用並建立了良好的追蹤記錄,但準確估計機器性能仍然是一個挑戰,特別是在複雜的地質條件下。由於不同類型的岩石具有不同的質地(膠結和粒度),並且對TBM隧道掘進中的切削力回應不同,因此在性能預測模型中結合岩石類型的影響可以提高估計的準確性。 通常,圓盤切割機更難切割更堅固且斷裂較少的岩體,而TBM的圓盤刀具鑽進需要更高的推力水準才能達到一定的穿透深度。 推力、轉速、功率和施加扭矩與TBM圓盤切割機圓盤頭刀具排列種類密度高度相關;爆破原理可以為掘進的參考; 心拔孔(center cutter)-開創自由面。隨岩體物理系數成對增減圓盤切割頭中心圓盤刀具數量。 剝離擴大孔(pre-cutter’scareper’normal cutter)-隧道斷面向自由面剝離擴孔。隨岩體物理系數成對增減密度。 勻裂周邊孔(gage cutter)-完成隧道設計勻稱外圓。隨岩體物理系數成對增減密度。

圓盤轉動切割岩面轉盤類同爆破原理; 表面的岩石需要切割,這需要圓盤切割機上的巨大推力才能穿透岩石(中心鑽齒)。 意味著由圓盤切割頭中心點安置較凸出的雙盤切割刀具,圓盤頭面壓(接鏡面壓)在岩石上(圓盤刀具的螺旋布局規律),以產生等於或低於滾刀圓盤的名目動能或機器的推力能力的刀具負載。意味著產生不多量的岩石體積道渣,並且很可能可以使用足夠數量的刮刀(sufficient number of buckets)或圓盤面刀具(face cutters)排列來處理,這些刮刀可以從工作面上去除破碎的材料或擴大切割同心圓面。換句話說,大多數岩石隧道掘進機都是基於推力控制的。唯一的例外是較軟的岩石,在圓盤上施加較高的推力和正向接觸力將導致深度穿透,需要高滾動力和刀盤扭矩,將超出了機器的能力。在這種情況下,機器功率及扭矩被用作掘進機操作的控制參數。這種情況下,對 ROP (rate of penetration) 的估計通常基於面部力的平衡而不是產生的岩體體積。顯然,在給定的岩石和岩體中,穿透率將隨著推力及刀具載荷的增加而增加。機器的工作控制關鍵點是在刀具過載或由於扭矩不足而導致頭部堵塞之前(before the cutters are over loaded or head jams due to lack of sufficient torque.)可以施加最大推力的地方(適當接鏡面壓-接地壓)。在這種情況下,估計刀頭每轉一圈的刀具穿透力,然後乘以刀盤轉速以確定機械性能。這是允許最大化給定岩石類型的機械鑽速。並牢記機器上給定安裝功率的頭部扭矩-RPM之間的權衡。在較硬的岩石類型中,機器運行推力有限,因為需要更高的推力才能實現對工作面的少量滲透,因此旋轉頭部所需的扭矩相當小。然後,機器上可用的多餘功率可用於增加轉速(由於恆定扭矩),以最大限度地提高穿透率。轉速受圓盤線速度的限制,以防止軸承過熱,430 和 480 mm 圓盤滾刀(圓盤刀具)適用在圓盤刀頭轉速165 公尺/分鐘至 185 公尺/分鐘之間(the linear velocity of the discs)。軟土盾構機基於渣體體積控制運行,因此通常使用恆定的機械鑽速,岩石隧道掘進機以恆定的推力運行,並且在給定的岩石中機械速度是恆定的,但對於不同的岩石類型是可變的。用於操作岩石隧道掘進機的推力水準取決於圓盤刀具的強度、岩石強度、岩體條件以及安裝的機器扭矩/RPM/功率(torque/RPM/power)。即考慮岩石特性、切削參數、性能約束和切削力模型等因素。 TBM對應岩體物理參數的增減,對應的圓盤切刀’刮刀’輔助磨刀排列密度亦應增減排列。溜渣道’接渣’排渣孔率的適當也影響TBM掘進工率。 |

|

| ( 不分類|不分類 ) |