字體:小 中 大

字體:小 中 大 |

|

|

|

| 2022/08/29 12:36:22瀏覽5156|回應0|推薦0 | |

|

「噴凝土」是指材料和施工方法。材料是混凝土或高強度砂漿,應用這種材料「噴塗」成形襯砌,作為有強度保護面。方法是應用這種材料於邊保’地下工程開挖面臨時或永久支撐層。 Gunite最初是美國標本製作者Carl Akeley於1909年創造的商標名稱,並在北卡羅來納州獲得專利。噴凝土-shotcrete and gunite意味著同樣的事情。但是,在不同工程領域;水池(泳池)建設中,噴射混凝土-shotcrete是指濕混料,而gunnite則指乾混料。在其他地區,“gunite”被用來表示小骨料噴塗混凝土,“噴凝土-shotcrete”用來表示大骨料混合物。經演化;噴凝土-shotcrete,不論骨料尺寸,是業界統稱。 嚴格來說,噴凝土(gunite or sprayed concrete)對現有建築物的修復或加固方法不採用。它是一種噴塗和壓實混凝土的方式,經美國工兵署的器械改造,增加許多應用。用於; (一)修復可能因氣蝕-cavitation,磨損侵蝕-abrasion erosion,鋼筋腐蝕-corrosion或混凝土劣化而損壞的溢洪道表面或海岸結構(ii)在地下工程中,作為邊坡支撐和穩定性的臨時措施,用於補強或置換鋼樑等常規支撐方法, 密封岩石表面,或引導水流,(iii)在隧道工程,礦山,交通隧道中和新結構中;例如用於建造水池,水箱或圓頂。然而,由於結構和非結構構件對現有建築物結構技術施加的限制,大多數情況下,傳統立模場鑄混凝土很難且昂貴或完全不可能應用,使得噴凝土成為在修復和改造應用的最常用方式。在構造RC時,噴凝土的使用非常普遍,以至於傳統混凝土及噴凝土在加強應用中經常以可互換的方式使用。 噴凝土是噴塗高性能混凝土(the sprayed high-performance concrete)的正式名稱,通過軟管輸送並以氣動方式高速投射到表面上。使用氣動系統首次引入細骨料水泥混合物的應用是在20世紀初,從那時起,在設備和所需的專業技術方面進行了許多改進。 噴凝土通常含有增加的水泥和骨料含量,具有較小的粒度級配。由於從噴嘴中射出的力,它同時被噴塗和壓實。它可以噴塗到任何類型或形狀的表面上,包括垂直或拱頂。預計很大一部分噴凝土材料會從噴塗表面反彈,成為廢料落在地面上。 回彈的噴凝土料- Rebound 回彈的噴凝土料是骨料和水泥漿,在噴凝土的應用過程中從噴塗塗布表面“反彈”。乾混噴凝土的回彈廢料較大,濕混噴凝土的回彈相對較少。在最佳條件下,傳統乾混噴凝土的回彈預計在垂直表面(壁、柱、梁側)為通過噴嘴的總材料的20-30%。對於平頂或拱,回彈可以達到兩倍。需要注意的是,回彈與現場操作人員的技能’經驗以及噴凝土的生產品質密切相關。

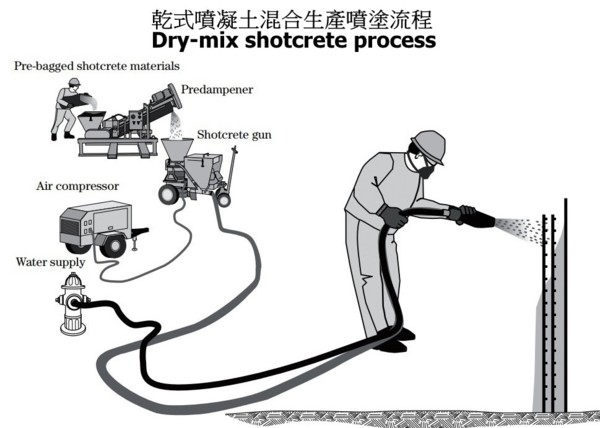

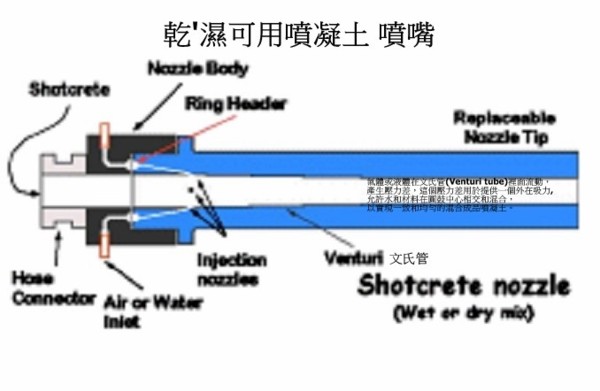

乾’濕噴凝土-Dry Mix VS Wet Mix Shotcrete 噴凝土可以採用兩種型態,濕混和乾混;區別特徵是混合物水合作用(hydration)所需的水是在噴嘴處注入乾混料並噴塗至噴塗面的為乾式噴凝土,類同傳統混凝土製造過程(濕混合物)預先注入水合用水再壓送至噴嘴噴塗噴塗面的是濕式噴凝土。Shotcrete通常包含乾’濕噴凝土的通稱。乾混方法在乾燥條件下混合材料,成品放入料斗或袋子中,然後通過軟管連續氣動輸送到噴嘴。水泥和級配料混合物在現場製備,水泥水化所需的水由控制閥添加注入噴嘴。水和乾混材料通常不會在噴嘴處完全混合水化,但是當混合物撞擊接收表面(噴塗面)時,水化就完成了。過程需要熟練的噴塗技術員,特別是在厚或高密度加強筋的結構斷面的情況下。

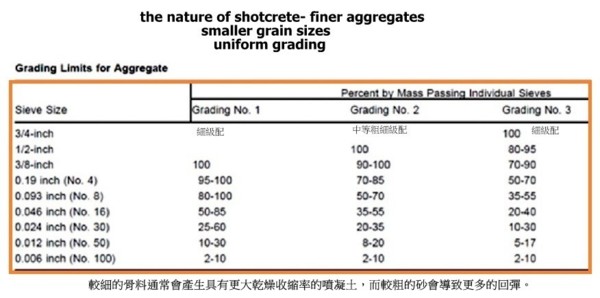

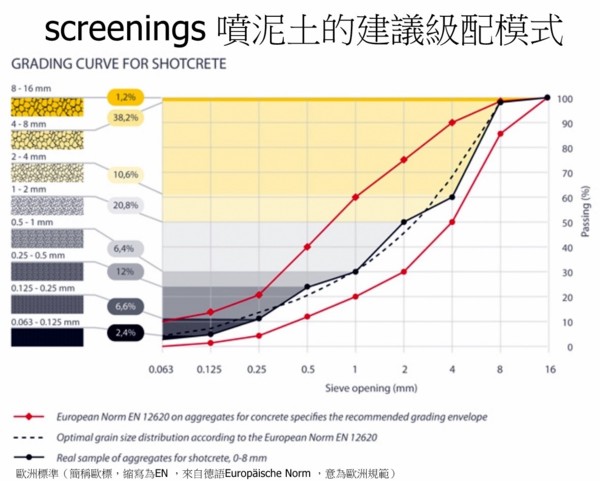

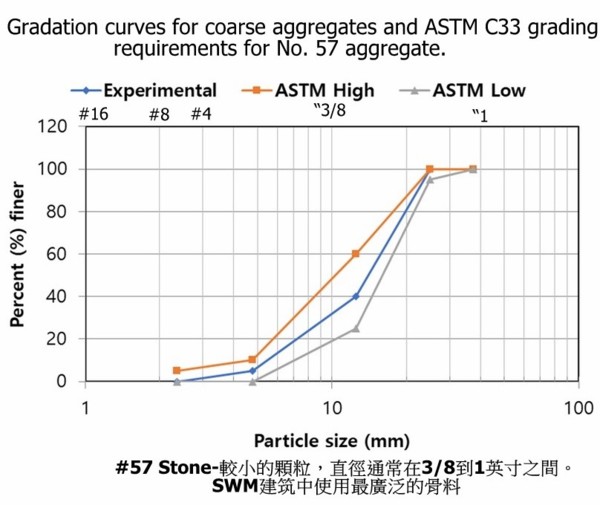

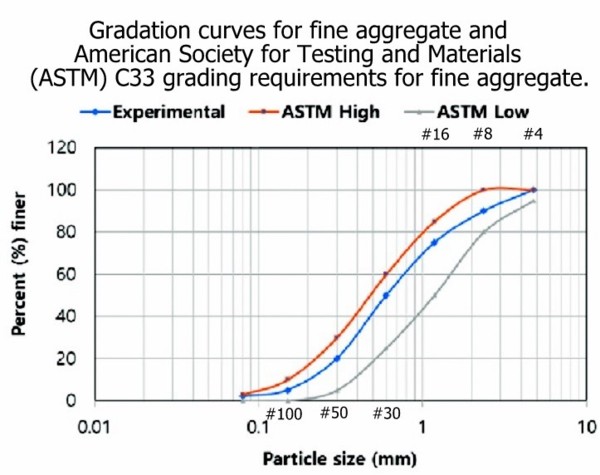

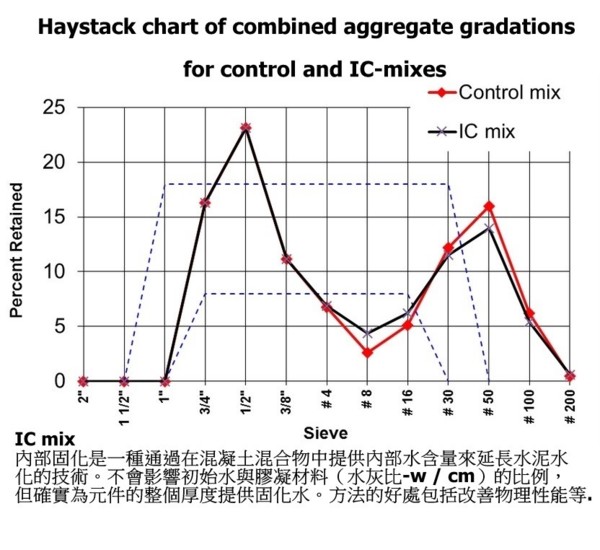

濕拌噴凝混凝土是將預拌的混凝土泵送到噴嘴。膠凝材料,骨料,水和摻劑被徹底混合,就像傳統混凝土一樣。壓縮空氣被引入噴嘴,將混合完成混凝土噴塗到噴塗表面上。與乾混工藝相比,濕法工藝通常產生較少的回彈廢物和粉塵。 乾’濕噴凝製作施工比較-Below is a list of the most typical differences between the two types of concrete: 1 乾混噴凝土的產製施工速度比濕混噴凝土慢得多,濕混噴凝土的生產率也高。雖然整體率在很大程度上取決於工地條件(障礙物、加勁材、回彈),但濕混料的最大生產率可高達4-5 m3/h,而乾混料的最大生產率則小於1 m3/h。 2 乾混;由於乾燥材料容易從軟管中排出,因此容易適應間歇性使用;相反,濕混更適合連續應用。 3 乾混料的設備和維護成本一般低於濕混料。 4 由於通過軟管輸送的乾混料比濕混料輕,因此乾混料延長軟管長度較可行。 5 乾混料的回彈百分比通常較高。 6 正確配比和噴塗時,乾混料比濕混料具有更好的粘合力和更高的強度,可以在不使用速凝摻劑的情況下更有效地噴塗在版’拱頂和垂直結構中。 7 濕混的應用通常更容易;在噴凝土應用之前,將膠凝材料’骨料與水和添加劑(速凝劑)混合,噴塗操作較乾混噴塗容易。 8 濕混料可以與普通混凝土視需求的所有附加劑一起使用,而乾混料中只能在噴嘴處添加促進劑(速凝劑)。僅在濕混噴凝土中使用輸氣劑(AEA),因此乾混對凍融的抵抗力較差。 設備成本、維護要求、操作特性、噴塗特性和生產率的差異可能使乾’濕噴凝土的選用考慮具區隔性。應用中,需要經常停止(例如,從一個工作區移動到下一個工作區),並且通常不需要更高的濕混合生產率(中小型專案),常選用乾混噴凝土,乾混工藝在維修和改造應用中較為常見。相反,濕法混合工藝在地下工程中更為常見,因為地下工程的區域較大,沒有障礙物,並且可以連續應用。 噴凝土在工程應用的見解-Advantages and Disadvantages of Shotcrete. 噴凝土可以代替傳統混凝土,噴凝土方便噴塗,也可以成本降低。噴凝土在傳統鑄造鋼筋混凝土結構成本過高、困難執行或因為進入工作區域的通道有限,或完全不可能進入工地施工的情況下是有利的。非常薄的噴射混凝土層(包括加勁材時約3-4釐米),比普通鑄造技術要薄得多。傳統混凝土結構含加勁材時,傳統鋼筋混凝土結構需要至少10-12釐米的厚度。使得噴凝土成為鋼筋混凝土構造及保護層的理想選擇。 持續演化,噴射混凝土已成為一種重要的材料,因為具有多功能性形狀適應,這使得混凝土能夠在難以接近或完全無法進入澆築混凝土的區域應用,例如正在使用樓板下方的柱子補強,但不造成樓板損壞。它同時噴塗、握裹固結和緊密壓實噴凝土保護層,粗骨材小粒徑級配有助於提高品質和可管理性。它粘附在被噴塗表面上,收縮率受控制,亦阻絕滲透。噴射混凝土通常比傳統混凝土為現有材料提供更高的握裹粘合強度。 噴射混凝土通常比傳統的場鑄混凝土更昂貴,特別是在營造勞工成本增加的國家。此外,在乾拌法噴凝土,混凝土不是在受控的廠拌環境中產生的,因為沒有辦法精確測量噴嘴處添加的水量,並以精確的方式控制水灰比。因此,噴塗作業員需要嫻熟精確技能和經驗,監造應持續關注噴出噴凝土產品,防止產生非常乾燥的噴凝土混合物,從而導致大量回彈浪費或大坍度(slump test),從而導致噴凝土層壓實固結不良的層坍塌。噴凝土,特別是乾混噴凝土,是一個相對「污染壤環境」的過程,產生高粉塵,製造大部分的噴凝土材料為回彈廢料。 噴射混凝土的物理性能誇大,,稱與傳統的場鑄混凝土相當或優於傳統澆注混凝土。但噴射混凝土的不當應用可能導致強度低得令人無法接受。再者乾混噴凝土品質控制因標準差巨大,目標強度提高,噴凝土混合材成本增加,加以噴凝土噴塗變異性受技術員控制。當然場鑄混凝土配比設計目標強度及品管,因統計品管的標準差也提高,但鑄造澆置精準度為可控;應就施工成本’工易性’品管可控’工期管理項為基準選用結構的鑄造混凝土型態。 噴凝土的材料’配比’性質-shotcrete Materials, Proportioning, and Properties 噴凝土的材料、混合比例和性能在許多方面與傳統混凝土相似。在噴凝土混合物中可以找到的主要材料如下[美國陸軍工程兵團,1993年]: 水泥-Cement 噴射混凝土的水泥要求與常規混凝土的要求相似,並且適用相同的標準。例如,波特蘭水泥必須滿足ASTM C 150 [ASTM,2020]的要求,而混合水泥(水泥為主,附加卜作岚摻料)必須滿足ASTM C 595 [ASTM,2020]的要求。 卜作嵐材料-Pozzolan;一大類矽質和鋁質材料(飛灰或爐石),其本身幾乎不具有或完全不具有膠凝作用,但在常溫下以細碎形式與氫氧化鈣發生化學反應會形成具有膠凝作用的化合物。pozzolan一詞包含大量具有不同來源,成分和性質的材料,並包括天然和人造(人造)材料[Wikipedia 2020,Mehta 1987]。 將飛灰或爐石添加到噴射混凝土混合物中,以提高長期強度性能和降低滲透性。當添加到波特蘭水泥基質中時,火山灰與氫氧化鈣和水反應產生更多的矽酸鈣凝膠。卜作嵐材料-Pozzolan應符合ASTM C 618標準[ASTM,2019]。 一些火山灰(例如粉煤灰)有時被添加到濕混噴凝土中以增強可加工性,促進更遠的距離泵送,增加對硫酸鹽侵蝕的抵抗力,並減少由鹼 - 二氧化矽反應引起的膨脹,但早期強度發展被延遲是爭議。天然火山灰和粉煤灰通常不與乾混噴凝土一起使用。相反,矽粉(silica fume)經常用於乾混噴射混凝土中,並且不會延遲強度的發展。 矽粉-Silica fume 矽粉又稱微矽粉,是二氧化矽的無定形(非結晶)多晶型二氧化矽。它是一種超細粉末,作為矽和矽鐵合金生產的副產品收集,由平均粒徑為150nm的球形顆粒組成。這種材料含有超過85%的二氧化矽,比矽酸鹽水泥細約100倍,比重範圍為2.1至2.6。由於其化學和物理性質,它是一種反應性很強的火山灰,其主要應用領域是作為噴射混凝土和混凝土的混合物。 矽粉作為水泥替代品或更常見的是作為水泥的補充添加到噴凝土混合物中,其比例範圍為水泥重量的7%至15%。矽粉顯著提高了混凝土強度,降低了滲透性,增加了在機械和化學侵蝕中的長期耐久性,提高了噴射混凝土與基材表面的內聚力和粘合(cohesion and bond strength-膠結’握裹力)強度,並減少了噴凝土的回彈。此外,當新鮮的噴射混凝土受到流動水的作用時,它增強了對碳酸化的抵抗力和對高腐蝕性化學環境(例如高硫酸鹽濃度,煉油廠或化學工業)的抵抗力,並防止了“沖刷”。 Aggregates 骨料應符合普通混凝土的品質要求,例如ASTM C 33 [ASTM 2018],但是,由於噴凝土的性質,為了最大限度地減少回彈,通常使用粒度較小的骨料,並多為為均勻級配。與普通混凝土類似;骨料尺寸如表格或圖表參考。請注意,較細的骨料通常會產生具有更大乾燥收縮率的噴射混凝土,而較粗的砂會導致更多的回彈。

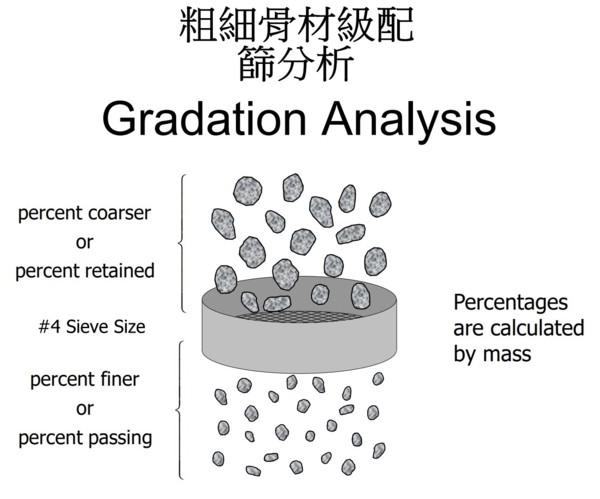

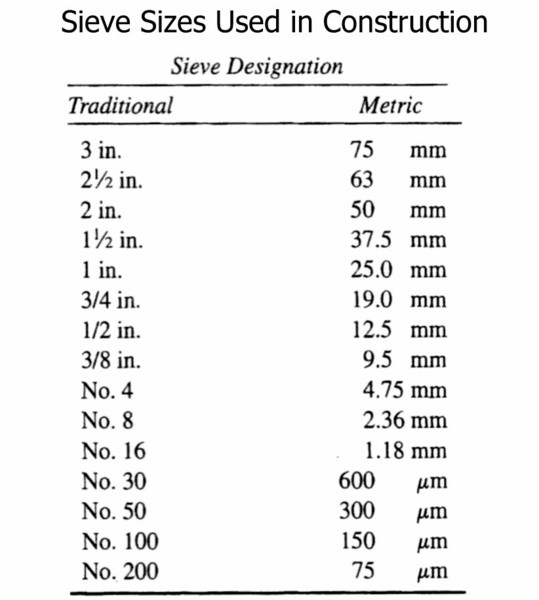

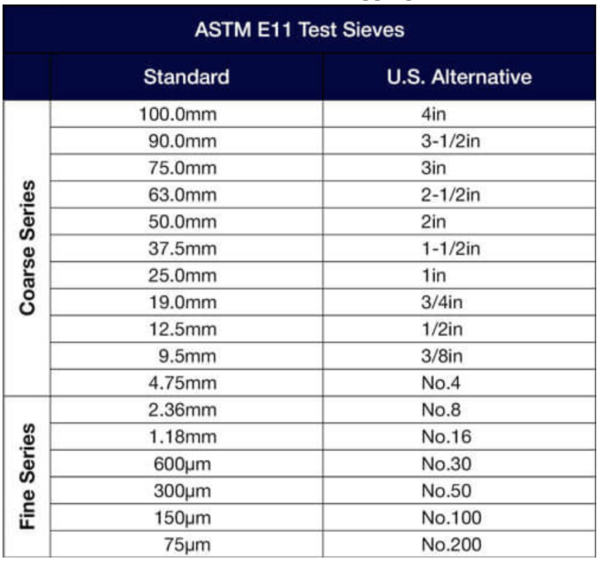

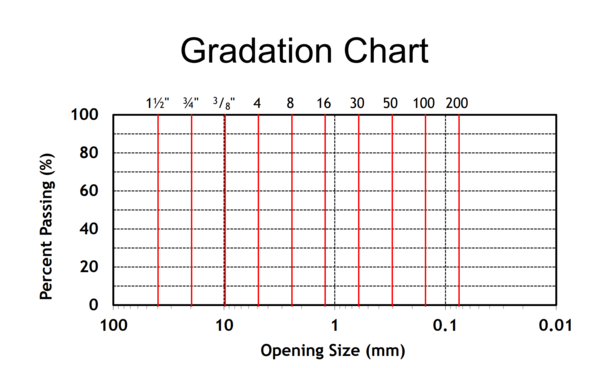

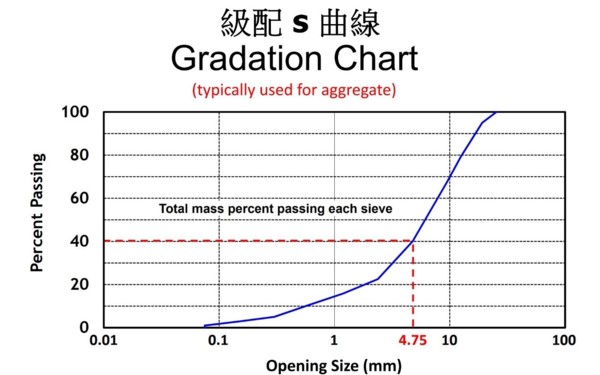

粗骨材:顆粒大於#4篩網(4.75mm)者 ;細骨材:顆粒介於150μm~4.75mm者。 粗細骨材級配-Gradation of Aggregates 定義-Definition 通過篩分,分析確定的骨料的粒度分佈稱為骨料的級配。如果級配(gradation of aggregates)的所有顆粒都具有均勻的大小,則成品的品質將包含更多的空隙,而由各種尺寸的顆粒組成的級配將產生具有較小空隙的品質。粗細骨材級配的粒度分佈應使較小的顆粒填充較大顆粒之間的空隙。骨料的正確級配會產生緻密的混凝土,並且需要較少數量的細骨料和減少水泥用量,因此,粗骨料和細骨料必須進行良好的配比以生產優質混凝土。 指定級配限值和最大骨料尺寸,是因為這些特性會影響骨料的使用量以及水灰比要求、可加工性、可泵送性和混凝土的耐久性。一般來說,如果水灰比選擇正確,則可以使用很寬的分級範圍,而不會對強度產生重大影響。 粗細骨材級配-Aggregate Gradation 粗細骨材級配應有性質Important Properties: 級配良好-Gradation;充分介紹。 密度與骨材含水量的關係-Relative density and absorption;略。 骨材硬度-Hardness (resistance to wear) ;略。 耐候性-Durability (resistance to weathering) ;略。 骨材外型與表面組織Shape and surface texture;略。 有害物質-Deleterious substances;略。 碎裂強度-Crushing strength;略。 軟弱輕質顆粒-Soft and lightweight particles;略。 穩定化學反應Chemical stability;略。 級配分析-Gradation Analysis 級配分析(或篩分分析)是一種用於評估顆粒狀材料的粒度分佈(級化)的程式,方法是允許材料通過一系列逐漸變小的篩子,並稱量每個篩子停留的粗細骨材量視為整體粗細骨材的一小部分。粗細骨材尺寸分佈通常對材料在使用中的表現至關重要。

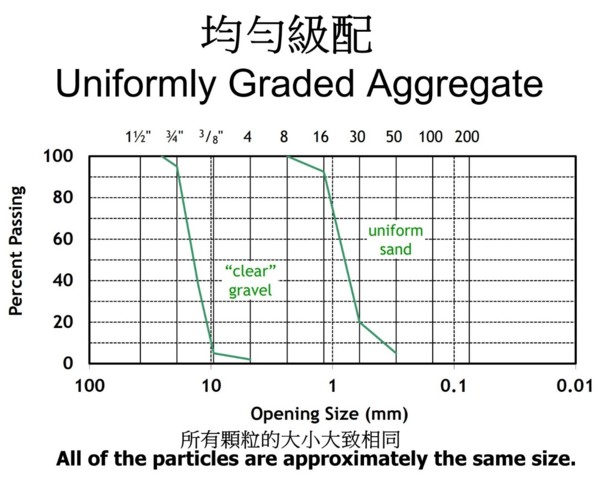

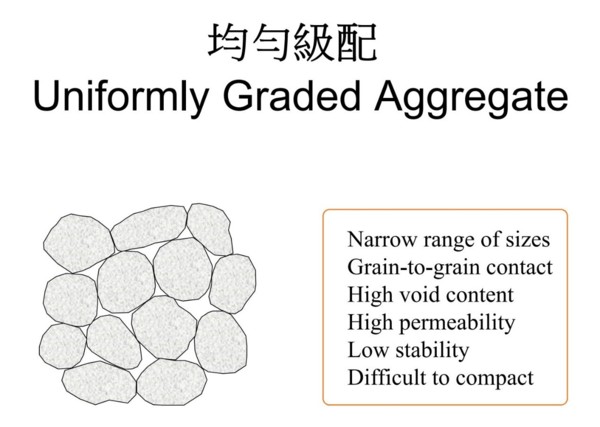

級配型態-Typical Aggregate Gradations 均勻級配-Uniformly graded aggregate 所有顆粒的大小大致相同-All of the particles are approximately the same size.

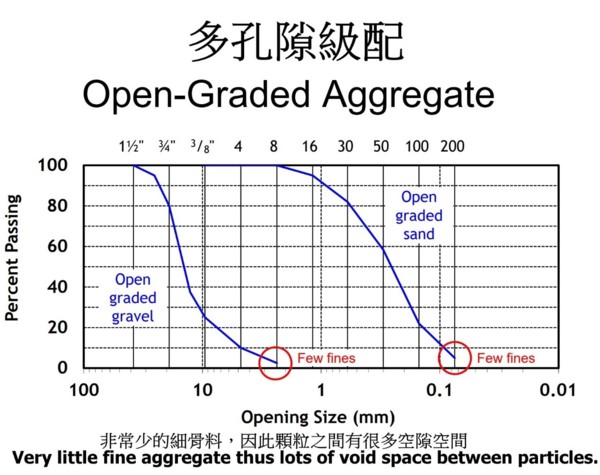

多孔隙級配-Open-graded aggregate(開放級配) 非常少的細骨料,因此顆粒之間有很多空隙空間-Very little fine aggregate thus lots of void space between particles.

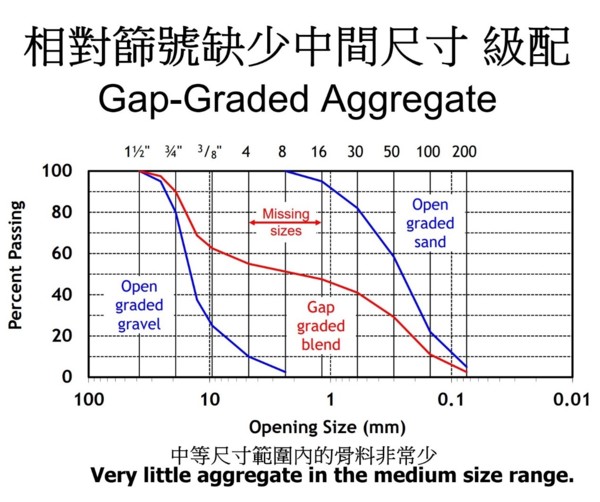

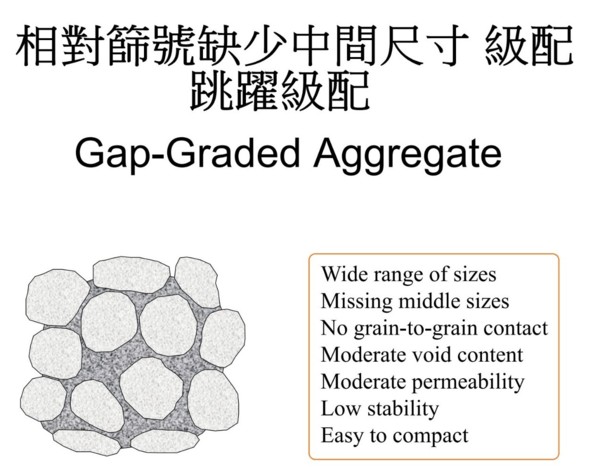

相對篩號缺少中間尺寸級配-Gap-graded aggregate.(跳躍級配) 中等尺寸範圍內的骨料非常少-Very little aggregate in the medium size range.

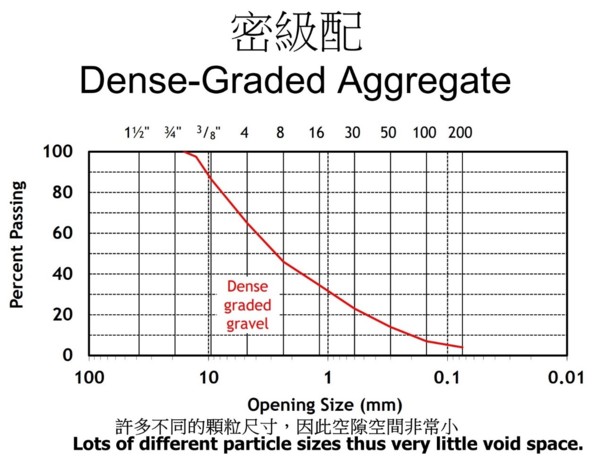

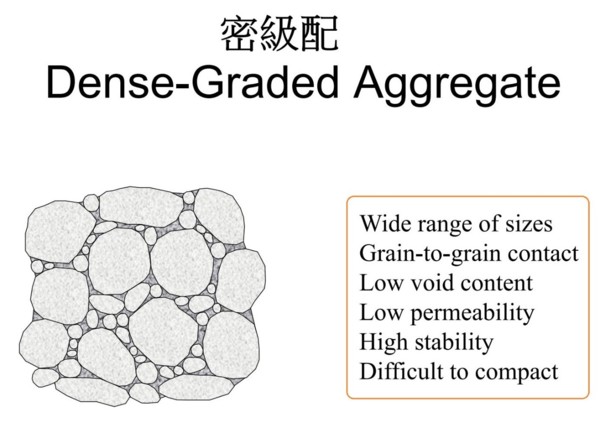

密級配-Dense-graded aggregate. 許多不同的顆粒尺寸,因此空隙空間非常小-Lots of different particle sizes thus very little void space.

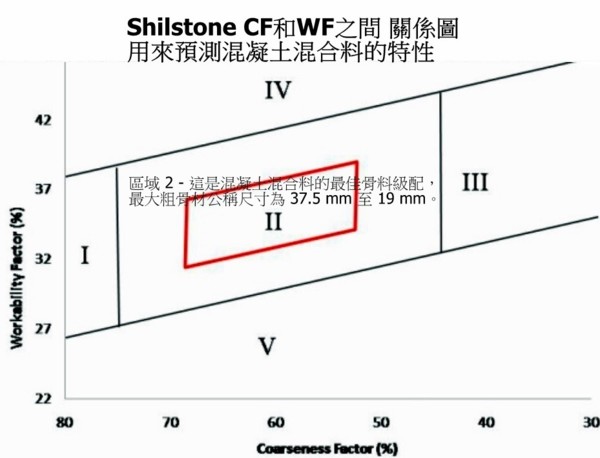

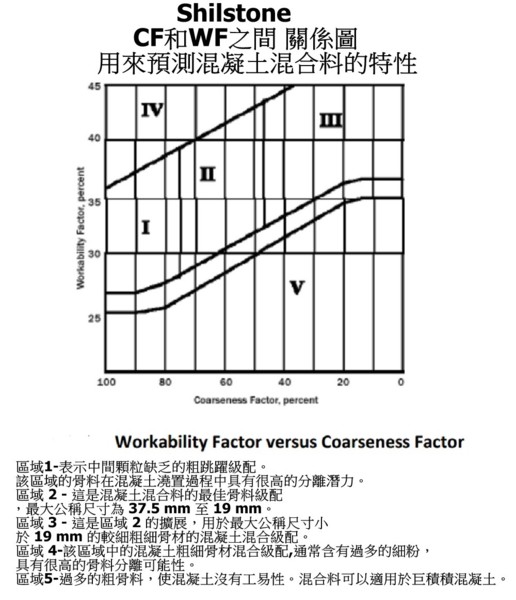

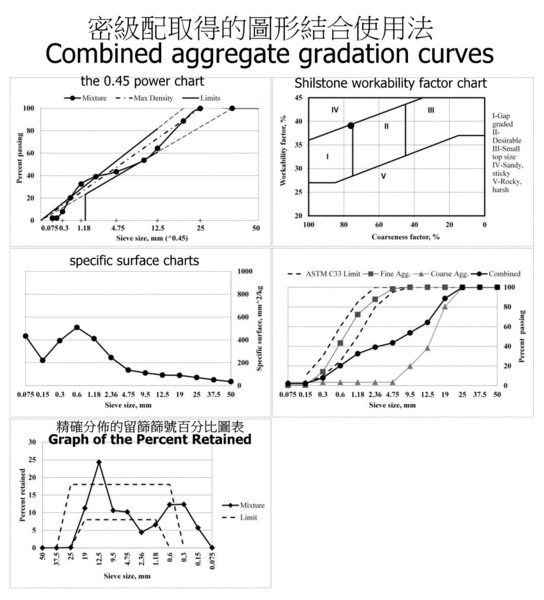

級配和粒度測試用於確定級配粒度分佈。粒度分佈可能是與HMA(hot Mix Asphalt)混合物控制相關的最重要的骨料品質。骨料的等級和尺寸會影響HMA的體積特性以及混合物的滲透性和可加工性。 骨料的粒度分佈或級配是決定其作為路面材料的性能的最有影響力的骨料特徵之一。在HMA(hot Mix Asphalt)中,骨料級配有助於確定幾乎所有重要的屬性,包括剛度,穩定性,耐久性,滲透性,可加工性,抗疲勞性,耐摩擦性和濕度敏感性(Roberts等人,1996)。在PCC中,粗細骨材級配有助於確定耐久性、孔隙率、工易性、水灰比的要求、強度和收縮率。因此,粗細骨材級配是HMA和PCC混合物級混凝土配比設計中的主要關注點,因此大多數機構為兩者都指定了允許級配分級。 級配最大骨料大小可以通過多種方式影響HMA,PCC和基礎/次基礎。在HMA中,不穩定可能是由於最大尺寸過小引起的;不良的可加工性和骨材分離,可能是由於過大的最大尺寸(羅伯茨等人,1996[1])。在PCC中,較大的最大尺寸可能不適合組立的鋼筋層,但它們通常會增加PCC強度,因為水灰比可以降低。ASTM C 125 通過以下兩種方式之一定義了級配最大骨料大小: 最大骨料尺寸。100%的級配樣品顆粒能全部通過的最小篩網。Superpave將最大骨料尺寸定義為“一個篩子大於標稱最大尺寸(the nominal maximum size)”(Roberts等人,1996)。{Maximum size. The smallest sieve through which 100 percent of the aggregate sample particles pass. Superpave defines the maximum aggregate size as “one sieve larger than the nominal maximum size” (Roberts et al., 1996). } 標稱最大尺寸(the nominal maximum size)。最大的篩子,篩留了一些級配顆粒,但通常不超過10%的重量。Superpave將標稱最大骨料尺寸定義為“一個篩子尺寸大於保留超過10%的級配材料第一個篩子的尺寸”(Roberts等人,1996)。{Nominal maximum size. The largest sieve that retains some of the aggregate particles but generally not more than 10 percent by weight. Superpave defines nominal maximum aggregate size as “one sieve size larger than the first sieve to retain more than 10 percent of the material” (Roberts et al., 1996). } 因此,重要的是要指定引用的是“骨材級配最大尺寸”還是“篩標稱最大尺寸”。 級配對材料性能有深遠的影響。最佳級配是一個複雜的問題,將取決於材料(HMA或PCC),其所需特性在-負載,環境,材料,結構和混合性能(工易’易混合)。因此,特定HMA和PCC混合物的級配要求在其各自的路面類型中進行了研討。分析出稠密級配混合物的基本準則。 可以合理地相信,最佳級配是產生最大密度的級配。涉及粗細骨材顆粒排列,其中較小的粒子被包裝在較大的粒子之間,減少了粒子之間的空隙空間。會產生更多的顆粒間接觸,在HMA中,將增加穩定性並減少水的滲透。在PCC中,減少的空隙空間減少了所需的水泥漿量。但是,需要一些最小數量的空隙空間來: 1 為粘合劑(瀝青粘合劑或矽酸鹽水泥)提供足夠的體積。 2 促進基層和底層的快速排水和抗凍作用。 The Grading Curve of Aggregates 骨料的分級以曲線或 S 曲線的形式表示。顯示粗細股材通過累計百分比-縱座標;篩子篩號-橫座標-以對數刻度表示。構成分級曲線(Grading Curve)表徵。特定樣品的分級曲線指示給定樣品的分級是否符合指定的分級,或者它太粗糙或太細,或者缺乏特定尺寸。 Different Proportioning Techniques 滑模攤鋪路面中級配粗細骨材的含有量方法。包括 粗細骨材60/40比級配-60/40 method 骨材級配粗化係數與攪拌’工易性係數-Shilstone Workability-Coarseness Chart 富勒級配線型-Fuller’s Curve®幕45曲線-Power 45 細度模量(細度模數-the fineness moduli -FM) 18-22%的最大邊界和5-12%的最小邊界的粗細骨材級配留篩的粗細骨材尺寸過多或不足-Individual Percent Retained Chart 每種方法的簡要概述; 1 一般來說,60/40方法是一般混凝土最典型的設計方法。 與1:2:3體積法或該方法的變體類似,60/40方法基於岩石和沙子體積的百分比,按總體積計算,粗骨料約為60%,細骨料約為40%。 這些體積可以稍微調整,以獲得更好的可加工性。 然而,該理論忽略了對混合物可加工性的級次效應,並且沒有考慮細骨料和粗骨料中所含的中間體。是最常見的粗’細骨材比例方法。沒有考慮級配的影響。確實可以揭示級配是否真的會影響可加工性。 使用粗細骨材級配來計算粗化係數和可加工性係數。特定組合粗細骨材級配的粗化因數(COARSENESS FACTOR)是通過將9.5mm篩以上保留的量除以8號篩上方保留的量,並將該比率乘以100來確定。簡化的Workbility Factor是 Workbility Factor(WF)=% PASSING #8 sieve. 3 從20世紀80年代後期開始,James Shilstone揭示了一種基於骨料配比的混合物設計過程,使用組合級次來按比例分配一組篩子尺寸,這些篩子尺寸可分為粗骨料,中間骨料和細骨料。 從沙烏地阿拉伯的20種混合物設計中設計了一個圖表和兩個比例方程,並使用德克薩斯州達拉斯地區的級配確認了圖表和方程。根據Shilstone的經驗,確定在圖表的某些區域中,可操作性可能就足夠了,並將圖表劃分為命名1~5區域。此外,開發了兩種不同的方程來按組對級配進行比例。 粗度係數與粗與中度的百分比成比例,可加工性係數與砂加水泥的百分比與粗立料和中間骨材顆立的百分比成比例。

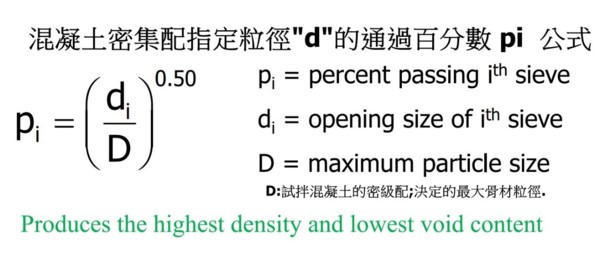

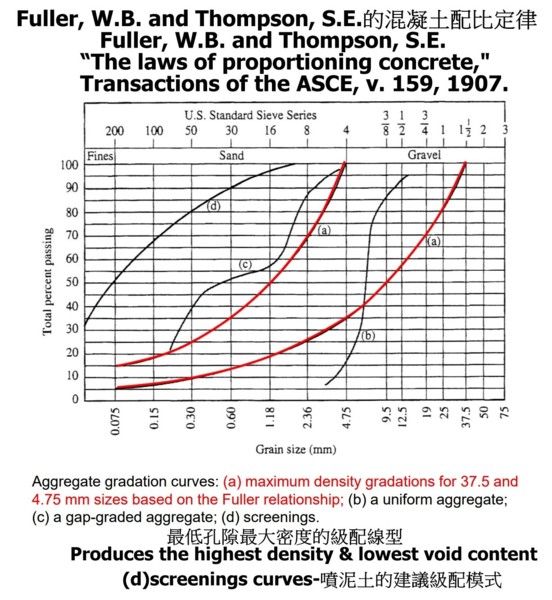

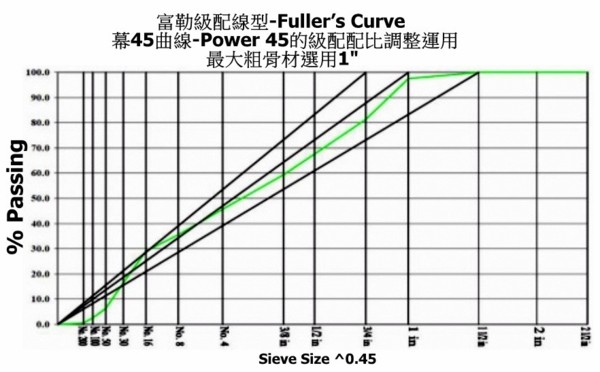

Coarseness Factor (CF) =(Q/R)*100 Workbility Factor(WF)=% PASSING #8 sieve. 要使用Shilstone粗糙度圖表,必須在圖表中選擇一個點並返回計算以找到級配的比例。但是,所選點的區域反映了不同的比例屬性。 雖然區域I應該是要跳躍級配,中間部分很少,但區域II應該是很好的分級和混凝土混合料設計的最佳級配的位置。 III區絕大多數是粗細骨材中間顆粒聚集體,很少有粗骨材。 IV區和V區與極端的砂料(細骨材)和粗骨材相關。 主要的重點是將區域II的多個區域用於某些應用程式。 許多DOT在II區中間使用平行四邊形,以要求在滑模應用的路面工程中進行骨料配比。然而,Shilstone建議區域II的底部最適合這種應用。遺憾Shilstone或其他人幾乎沒有發佈測試數據來驗證圖表。 混凝土混合物應按比例分配,以滿足可加工性和成品性的要求。混合物還應按比例配比為級配良好的組合骨料,並且不超過空氣含量和水灰比(水膠凝比)的最低要求。 4 富勒級配線型-Fuller’s Curve®幕45曲線-Power 45 Fuller, W.B. and Thompson, S.E.的混凝土配比定律(Transactions of the ASCE, v. 159, 1907.) 。 幕45曲線始於1907年的混凝土行業,現在由瀝青行業使用,使用組合級配累積百分比通過圖上的直線(Fuller和Thompson 1907)。從原點到標稱最大尺寸的直線被認為是組合級配的最大密度,在混合物中產生最大密度和最小空隙量。

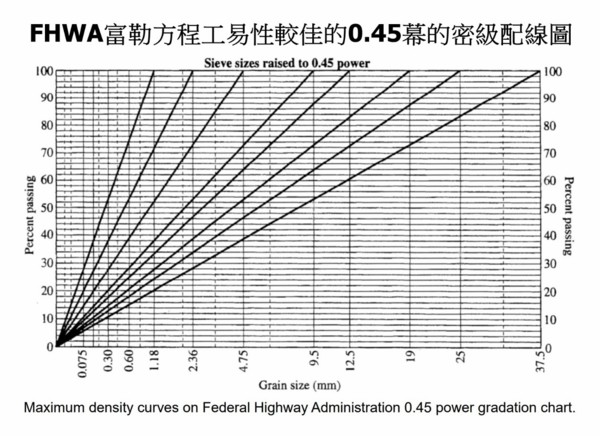

方程式表明,對於給定的最大粒徑“D”,當n = 0.5時產生最大密度。形成的觀點是,如此分級的骨料會產生乾澀且難以澆置的混凝土。 富勒方程的修改版本-FHWA (federal highway agency )Maximum Density Curve 1962年,FHWA發表了富勒方程的修改版本,具有不同的指數-採0.45。

當指數在0.33-0.50範圍內時,粗細骨材顆粒緊密堆疊。這種類型的級配圖與對數或其他級配圖略有不同,因為它使用提升到 n 次冪的篩子尺寸作為 x 軸單位。因此,n = 0.45 顯示為直線對角線。是提供試拌時級配調整的工具。 級配通常應遵循此最大密度方程。此圖中包括兩側的公差線。是從圖表原點(零點)繪製到下一個篩子尺寸的100%的直線,介於小於和大於最大密度篩子尺寸。但是,通常會出現一個駝峰,通常超出16號篩子周圍的公差線,並在30號篩子周圍低於底部公差線。這些偏差是典型的,不應成為拒絕級配的原因,除非試驗批次表明存在可加工性問題。 在許多情況下,粗混料(較粗骨材級配)容易發生分離,無法均勻地凝固。當通過調整級配平滑禿兀並填充凹陷的停留篩號重量(單個保留百分比圖表上存在的)調整混合時,解決了不均質與骨料分離。混合料現場試拌,以跳躍級配加入中等大小篩號細骨材添加到混合物中時,更少的水就可並提高成品性能。

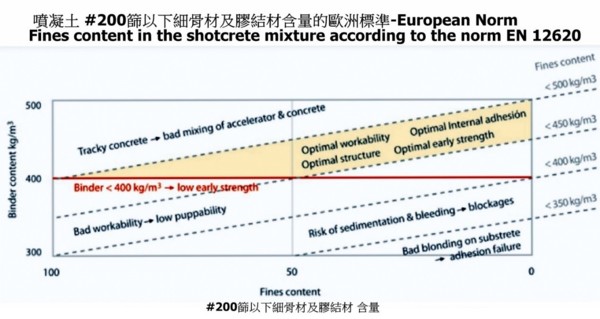

#200篩以下細骨材及膠結材-Pay special attention to the fines content 混合物的#200篩以下細骨材及膠結材含量對於實現噴凝土的良好抗壓強度和提高工易性非常重要。 除了骨料中的#200篩以下細骨材外,噴凝土混合物的總細料還包括膠合劑含量,包括: 水泥-Cement 卜作嵐材料等摻料-Additives (fly ash, silica fume, etc) 混合物的推薦#200篩以下細骨材及膠結材含量在450至500 kg/m3之間,因此,如果骨料中缺乏細粉,則應用粘合劑含量進行補償。 #200篩以下細骨材及膠結材含量圖顯示;如果總細粉含量進入黃色部分推薦等級,混凝土混合物得最佳性能,其他區域則有工易差及強度不足問題。

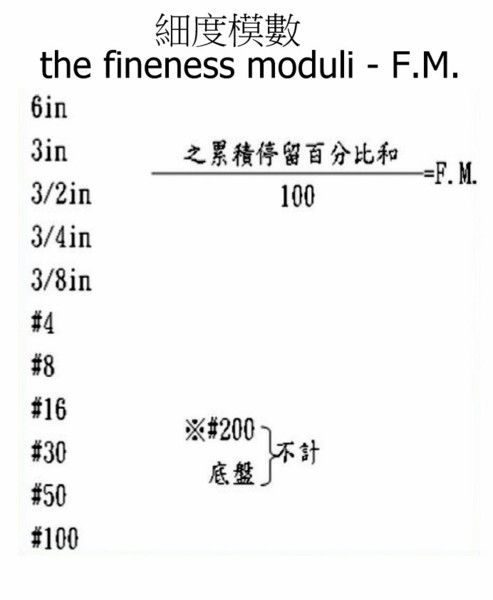

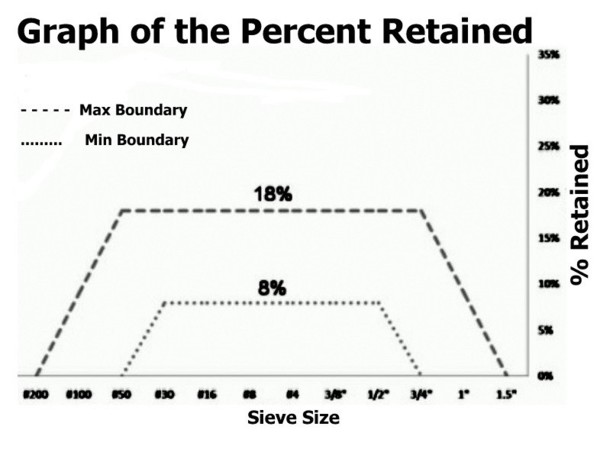

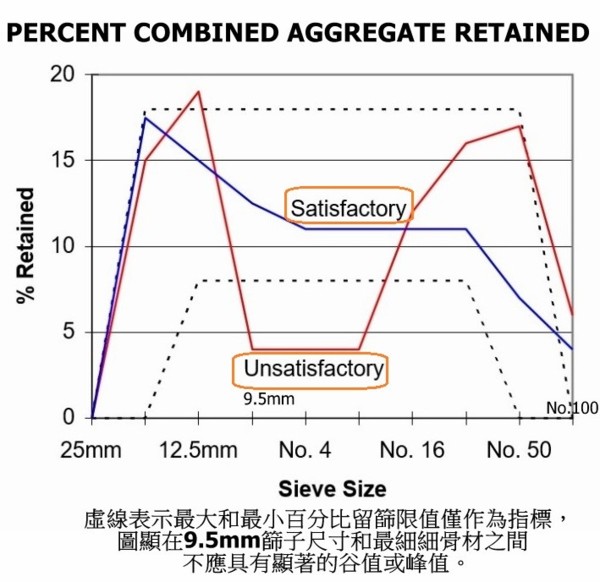

5 細度模量(細度模數-the fineness moduli -FM) 材料單位重量的表面積稱為比表面。這是對粗細骨材級配的間接度量。比表面隨著粗細骨材顆粒尺寸的細小而增加。 產生給定可加工性所需的水量(配比設計水量-a given quantity of water)在很大程度上取決於骨料的表面積。 更大的表面積需要更多的水來潤滑混合物,以提供所需的可加工性。因此,與骨料樣品中的較粗顆粒相比,混合物的可加工性受較細骨材(finer fraction)部分的影響更大。 對於給定量的水(配比設計水量-a given quantity of water),較小顆粒(smaller particles)的存在會降低可加工性。細的顆粒,即細骨料(fine aggregate -0.3mm至0.15mm以內)通過像滾珠軸承一樣減少粗顆粒之間的內部摩擦,對可加工性的貢獻更大。 1918年,艾布拉姆斯發表了關於混凝土混合料設計的著名研究。發現以前用於最大強度的比例方法的錯誤在於它們忽略了水的重要性。為了幫助選擇防止使用過多水的骨料級配,開發了細度模量(細度模數-the fineness moduli -FM)作為表示級配的工具。製作了圖表,給出了最大細度模量(maximum fineness modulus),可用於給出水和水泥(水灰比) - 骨料比的數量。艾布拉姆斯斷言,任何產生相同FM的篩分分析都需要相同數量的水才能產生具有相同可塑性和強度的混合物。認為同一FM的表面積可能會有很大差異,但似乎不會影響強度。艾布拉姆斯工作的結論隨著FM的降低,水灰比增加才能維持塑性,但強度減低。儘管艾布拉姆斯產生的數據顯示表面積和FM之間存在關係,有議論兩者並不相關。隨後的研究人員後來指出,對於相同的FM,可能存在許多級配,因此表面積含量不同。儘管許多混凝土的研究並不認為FM是一種有用的工具,但在量化粗細骨材級配時,FM細骨材沙料仍然被認為是一個有價值的參數。 產生給定可加工性所需的水量(配比設計水量-a given quantity of water)在很大程度上取決於骨料的表面積。 更大的表面積需要更多的水來潤滑混合物,以提供所需的可加工性。因此,與骨料樣品中的較粗顆粒相比,混合物的可加工性受較細骨材(finer fraction)部分的影響更大。 對於給定量的水(配比設計水量-a given quantity of water),較小顆粒(smaller particles)的存在會降低可加工性。非常細的顆粒,即細骨料(fine aggregate -0.3mm至0.15mm以內)通過像滾珠軸承一樣減少粗顆粒之間的內部摩擦,對可加工性的貢獻更大。 6 18-22%的最大邊界和5-12%的最小邊界的粗細骨材級配留篩的粗細骨材尺寸過多或不足-Individual Percent Retained Chart 評估每個篩子尺寸的每個精確分佈的方法是留篩的篩號百分比圖表。 圖表可以輕鬆顯示粗細骨材級配留篩的粗細骨材尺寸過多或不足。 根據經驗在每個篩子上指定了18-22%的最大邊界和5-12%的最小邊界。但未考證這些限制的評估。

混凝土混合物應按比例分配,以滿足可加工性和成品性的要求。混合物還應按比例配比為級配良好的組合骨料,並且不超過空氣含量和水灰比(水膠凝比)的最低要求。

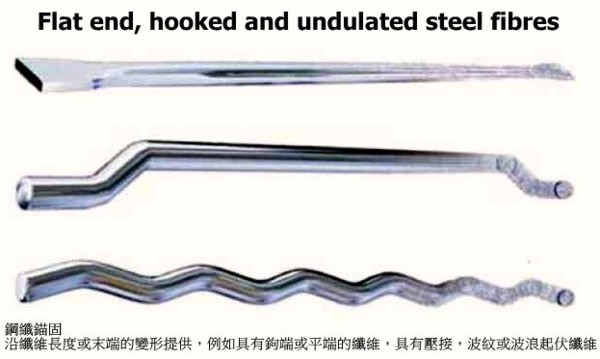

拌合用水及養護用水-Water 混合水:應使用飲用水( Potable water)。其他水源,應測試。 養護用水:對噴砂混凝土的養護用水無特殊要求。用於養護噴凝土建築的水應不含會導致染色的元素。 纖維加勁材-Fiber Reinforcement 纖維用於增加噴凝土最終強度,特別是噴凝土的拉伸強度,以及其延展性和能量吸收能力。此外,纖維可以更好地控制裂紋,並可能減少材料中收縮裂紋的寬度。纖維是不連續的,與傳統的鋼筋不同,它們隨機分佈在整個混凝土基質中。在噴射混凝土中,纖維加勁材形式(美國陸軍工程兵團,1993年-US Army Corps of Engineers, 1993): 鋼纖維。 自20世紀50年代末以來,鋼纖維一直用於噴射混凝土中,以提高其機械性能。雖然用於鋼筋混凝土的鋼纖維有各種尺寸的市售,但噴射混凝土的典型纖維長度範圍為2至4mm。按體積計算,典型的比例在每立方公尺1%到2%之間。 鋼纖維有不同的形狀,圓形,扁平或不規則,每鋼纖錨固則通過沿纖維長度或末端的變形提供,例如具有鉤端或平端的纖維,具有壓接,波紋或波浪起伏纖維(圖3)。鋼纖維噴凝土的拉伸強度和彎曲強度略有增加,但噴凝土的抗壓強度增加有限,卻有助於提高桿件開裂后的承載能力。

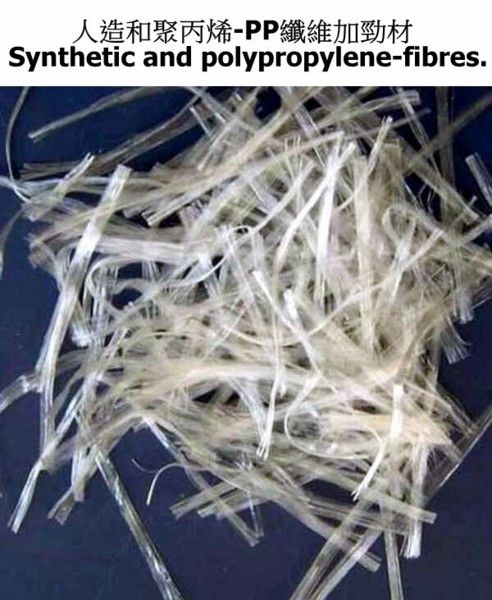

b. 人造和聚丙烯-PP纖維加勁材- Synthetic and polypropylene fibres. 在噴射混凝土中使用合成纖維的技術相對鋼纖維較新,使用正在迅速增長,比鋼纖維更受歡迎。有多種類型可供選擇:芳綸-aramid、聚丙烯-polypropylene、聚乙烯- polyethylene、聚酯-polyester或人造絲-rayon,但聚丙烯主要用於翻新改造應用。聚丙烯最常見的指定長度在2到4釐米之間,但也可以容納更長的長度。添加到噴射混凝土混合物中的典型量在1.0至3.0 kg/m³之間,並且不需要改變其他混凝土材料的混合比。 合成纖維最重要的用途是控制噴凝土的潛變收縮,但合成纖維也增加了噴凝土的韌性和拉伸能力,並在有限程度上增加了噴凝土的抗壓強度。

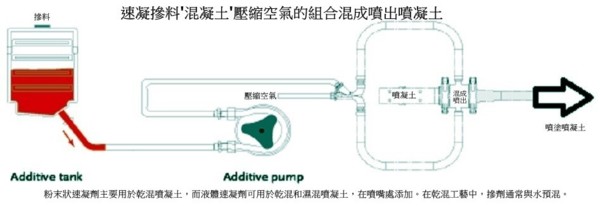

c. 玻纖-Glass fibres 纖維由耐鹼玻璃(指定為AR玻璃-designated AR glass)組成,對水泥的鹼破壞起保護作用。通過在玻璃上加入氧化鋯(zirconia)來實現耐鹼性,氧化鋯(zirconia)含量越高,耐受性越好。玻璃纖維噴凝土的應用不能用傳統的噴凝土設備來完成,而是需要特殊的噴槍和輸送系統,因此添加玻璃增強噴凝土在加強和翻新改造中沒有得到廣泛應用。 d. 天然植物纖維-Natural fibres. 不同來源的天然纖維,如竹子-bamboo,劍麻-sisal和椰子- coconut,現在很少用於噴凝土。 化學摻劑及速凝劑Chemical Admixtures & Accelerators 速凝劑是唯一可以添加到乾混噴凝土中的混合物。所有其他化學外加劑,包括輸氣劑(AEA),減水和延緩凝結外加劑,只能與濕混料一起使用。 各種各樣的摻劑,包括粉末狀和液體狀,根據化學性質,劑量率以及水泥和骨料的化學性質,化學摻劑及速凝劑可能具有不同的效果。粉末狀速凝劑主要用於乾混噴凝土,而液體速凝劑可用於乾混和濕混噴凝土,在噴嘴處添加。在乾混工藝中,摻劑通常與水預混。 由於與所需設備相關的限制,在噴凝土中使用摻劑與在常規混凝土中不同。此外,一些摻劑可能會對噴凝土的性能產生不利影響,例如,一些速凝劑可能會降低高達40%的壓縮噴凝土強度或降低其抗霜凍性。因此,在應用之前,應在現場測試含有摻劑的噴凝土混合物,以確保達到所需的性能。

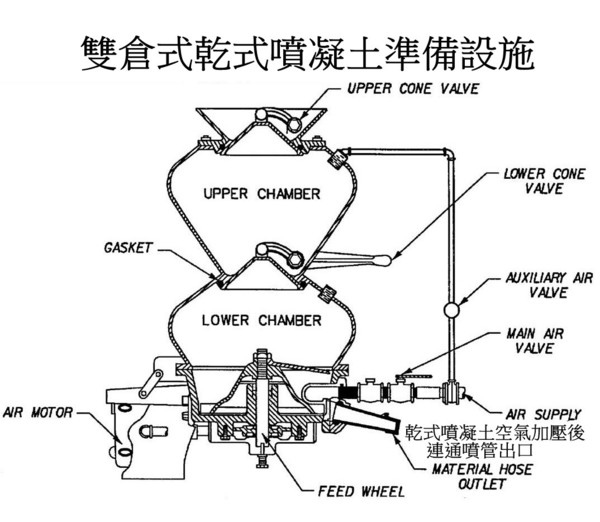

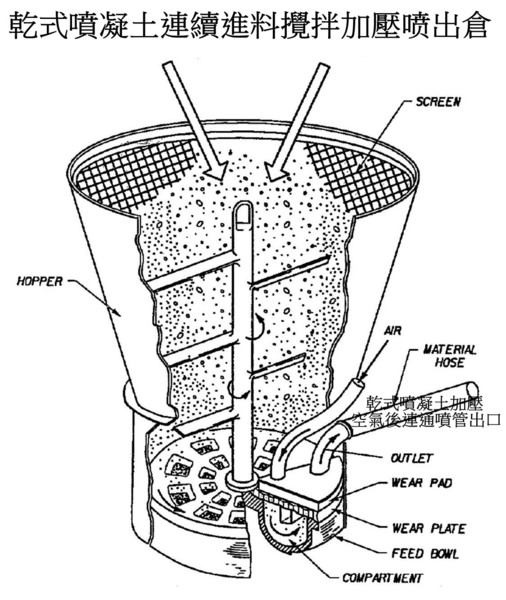

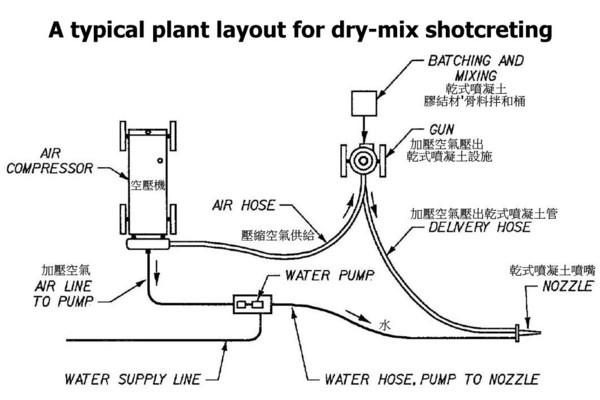

加勁材-Reinforcing Steel 噴凝土中的鋼筋應滿足與常規混凝土相同的規格。但是,由於噴塗放置方法,應避免使用大於Ø20mm的棒材。同樣,大的鋼筋密度會干擾噴凝土噴塗,阻止優質噴凝土的正確積聚,並可能在鋼筋後面留下大空隙。建議在噴凝土應用的平面上的至少一個方向上至少有15cm的鋼筋間距。 乾式噴凝土的配比設計-Mix Proportions for the Dry-Mix Process 在濕法混合噴凝土工藝中,配料和混合與傳統混凝土幾乎相同,從而實現非常好的控制和更通用的混合設計。相反,在乾混過程中,水泥和骨料混合物的製備以及水的添加是在現場進行的,條件無法嚴格控制。需要一個非常好的準備工作,以盡量減少與正確材料比例的偏差。 最初,根據水與水泥的比例(通常按重量計在0.30至0.50之間),骨料與水泥的比率(通常按重量計在2.50至4.50之間)以及所用材料的實際比重來計算混合比例。在現場噴凝土應用期間,最好按重量而不是按體積測量水泥和沙子。在現場這樣做的最有效和最實用的方法是使用桶;對裝滿水泥的桶和骨料進行稱重,並通過混合形成最終的乾混料,例如3桶水泥,4桶沙子和2桶粗骨料。由於砂粒應完全塗覆水泥,因此需要在滾筒式攪拌機中混合至少一分鐘。需要注意的是,場拌水泥比例會更高,由於回彈,場拌骨料分級會比廠拌分級更細,特別是如果級配使用較大的骨料尺寸。 噴凝土應由經驗豐富的工程師密切監督,以防止大回彈;過度乾燥的混合物或骨料級配的問題或混凝土的坍塌-高含水量的跡象。此外,強烈建議對干混料比例進行現場測試,尤其是在給定配比的乾混料沒有現場測試數據的情況下。由於噴凝土強度即使對於相同的混合比例也可能有所不同,具體取決於骨料強度以及噴塗技術員的能力和熟練程度,因此在最終應用噴凝土之前,建議測試2-3種不同的混合物,以檢查是否應用了適當的混合物。 噴凝土的設施Equipment and Crew 乾式噴凝土-Dry-mix Process 膠凝材料和面乾內飽和的骨料被徹底混合並裝袋,並保持在乾燥的條件下儲存 。在噴凝土噴塗之前,使用預潤劑(乾拌袋裝噴凝土材重量的3-6%)預潤通常是有利的,預潤濕器是一種將水分配和混合到乾拌袋裝噴凝土的裝置。 然後將水泥 - 骨料混合物送入噴槍機,並通過計量裝置(如進料輪)引入輸送軟管中,以確保通過恆定的進料。空氣壓縮機產生的壓縮空氣被添加到噴槍中,混合物通過輸送軟管輸送到噴嘴。噴嘴處裝有穿孔水環,通過該水環引入水和外加劑。材料在通過噴嘴時全部混合到混凝土中。混凝土從噴嘴高速推進到噴塗表面。 乾混噴嘴槍分為兩類-Dry-mix guns are classified in two categories: 雙室槍,於1900年代初首次推出,但其使用受到限制。材料分批進入上腔室,閥門佈置使得下腔室的排放是連續的。

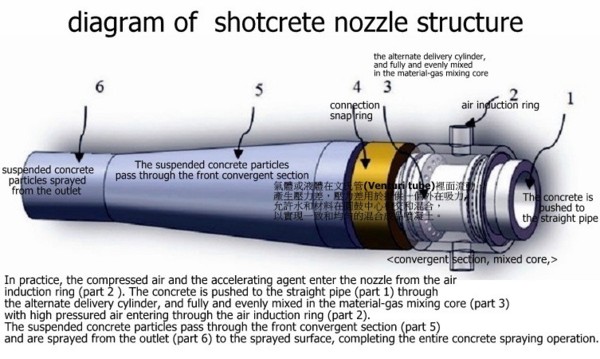

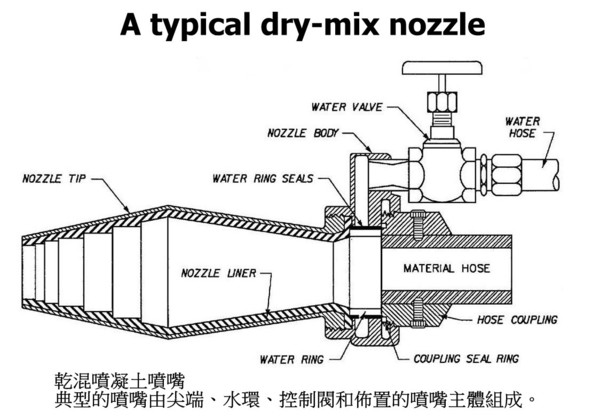

乾混噴凝土噴嘴有各種噴嘴尖端、噴嘴尺寸和配置。典型的噴嘴由尖端、水環、控制閥和佈置的噴嘴主體組成。 應使用容量充足的空氣壓縮機。壓縮機應保持足夠的清潔,乾燥,無油空氣供應,以提供將材料從輸送設備帶入和通過軟管的壓力,並在工作的所有部分保持足夠的噴嘴速度。氣壓應穩定(非脈動)。典型的空氣壓縮機的特點是其容量在標準有效工作壓力(英制系統中通常為100 psi或SI單位通常為7bar)下的保證空氣輸送(例如,英制系統中為275,400,600 ft3 / min; 公製系統中為m3 / min或lt / sec)。對於更大的軟管直徑和長度,更大的噴嘴和更大的生產率,需要更大的壓縮機容量。

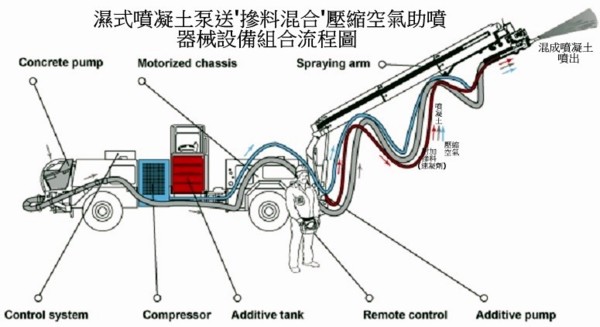

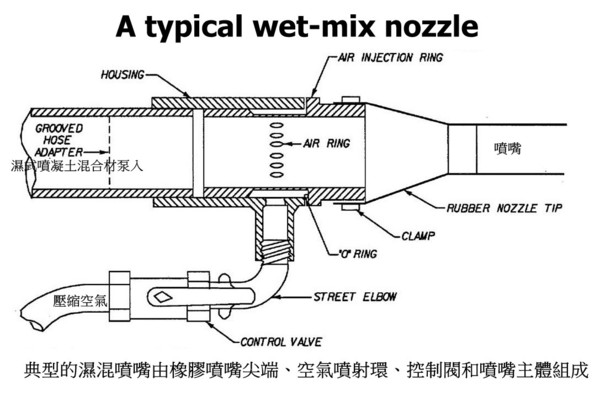

濕式噴凝土製造’施工流程-Wet-mix Process 將水泥、骨料和外加摻劑(速凝劑除外)混合,混合物被送入濕混倉,並通過壓縮空氣或氣動或機械泵送,通過輸送軟管推進到噴嘴。空氣注入噴嘴以擴散混凝土流併產生噴射混凝土噴塗的速度。 典型的濕混噴嘴由橡膠噴嘴尖端、空氣噴射環、控制閥和噴嘴主體組成,

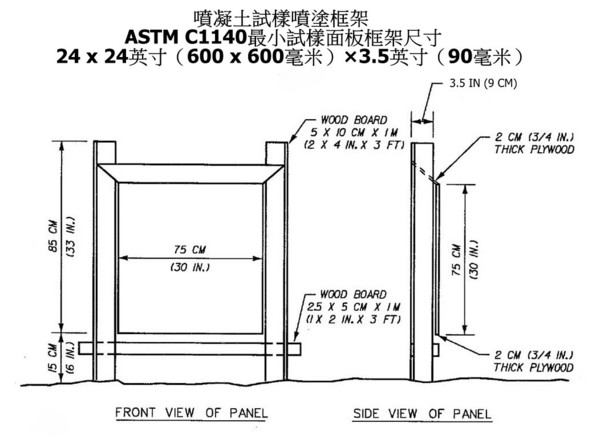

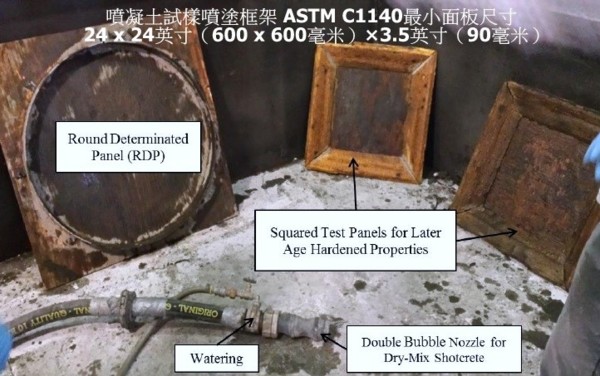

噴凝土的養護’保護-Curing and Protection 噴凝土的固化非常重要,須確保適當的水化和粘合強度的發展,並防止收縮而開裂。需要注意的是,噴凝土改造應用中常用的相對較薄的斷面特別容易受到乾燥收縮的影響,並且握裹強度的發展明顯慢於壓縮或拉伸強度的發展。 噴凝土表面應保持連續濕潤至少7天;在此時間間隔之後,噴凝土獲得了足夠的拉伸強度來抵抗收縮應變。 噴凝土品管及建議-Testing and Evaluation 噴射混凝土的品質高度依賴於噴凝土噴塗技術員的能力,每個噴塗技術員以及結構中的每個噴塗位置都應採用單獨的面板。在測試框架中進行全面測試。噴凝土的強度應以確定的時間間隔進行驗證。測試通常使用從安裝在框架中的矩形或方形噴塗測試板中提取的圓柱形試樣進行。測試板的尺寸應足夠大,以便獲得結構中可以預期的相同水準或均勻性和品質所需的所有測試樣品。因此,應採用尺寸至少為70×70cm(最好甚至更大)的方形面板。噴凝土的厚度應不小於12cm,以便允許提取至少10cm高的試樣。芯材之間和與面板邊緣之間的距離應至少為10cm,並且在標準固化至少7天后應提取芯材,以達到足夠的強度並允許移動到測試實驗室。 濕式噴凝土的試體版製作-Typical daily wet-mix shotcrete production panel 生產面板相當於用於評估混凝土材料抗壓強度的混凝土圓柱體。由於噴射混凝土不能噴射成封閉的抗壓試體圓柱體形式,因此噴凝土被噴塗安裝在框架中的矩形或方形噴塗測試板中。然後;從試樣板上取出試樣芯,在適當的期齡進行測試,確定噴凝土的強度。這些噴塗安裝在框架中的矩形或方形噴塗測試板中噴凝土試樣不置含任何加勁材。ASTM C1140,「從噴凝土測試板製備和測試試樣的標準規範」,規定了生產測試板的測試要求。一個典型的生產噴凝土試樣面板,在處理和存儲生產面板時必須小心。在混凝土獲得強度之前,不要移動面板並干擾混凝土。此外,不要將面板暴露在與暴露的專案工地部分明顯不同的環境中(更熱、更冷或更乾燥)。生產噴凝土試樣面板有許多不同的尺寸要求。Typical daily wet-mix shotcrete production panel 圖;一個典型的生產噴凝土試樣面板。包括計劃尺寸和厚度。例如,12 x 12 英寸(300 x 300 毫米)的 3 英寸(75 毫米)深面板可能會導致問題。面板可能沒有足夠的空間來獲得所需的所有試樣芯體。ASTM測試要求芯體不能靠近面板的深度加1英寸(25毫米)。因此,在 12 x 12 英寸(300 x 300 毫米)x 3 英寸(75 毫米)深的面板中,面板的外部 4 英寸(100 毫米)不能取芯,並且面板中心僅留下 4 英寸(100 毫米)的正方形區域。如果取一個直徑為3英寸(75毫米)的岩心(推薦的最小岩心直徑),則每個面板只能得到一個芯。此外,3英寸(75毫米)的厚度不允許任何額外的長度來使核心的末端飾平以進行測試。建議最小噴射混凝土生產面板為24 x 24英寸(600 x 600 毫米)x 5.5英寸(140毫米)深。這比ASTM C1140最小面板尺寸為24 x 24英寸(600 x 600毫米)×3.5英寸(90毫米)深2英寸(50毫米)。增加的計劃尺寸為邊緣和其芯體上下留出足夠的空間,以實現不受干擾的樣品,並且增加的長度允許實驗室在測試抗壓強度芯體前,將末端飾平。噴塗產生測試面板試樣是工地噴塗的噴凝土材料的樣品;如果沒有事先考慮置備面板尺寸,就無法在所需噴凝土期齡獲得足夠的噴凝土取芯試樣進行測試。如果面板在處理或存儲過程中損壞,儘管噴凝凝土噴塗於岩面支撐非常好,但仍有可能導致為低噴凝土強度的結果。因此,生產面板的正確尺寸,準備和處理對於確保取芯試樣真正代表岩面支撐工作的噴凝土至關重要。總而言之,通過噴凝土採樣噴塗三個測試板,提前計劃,教育團隊成員,良好的溝通,優質的噴凝土混合物以及由合格且經驗豐富的噴凝土承包商噴土的噴凝土,配備適當的設備和訓練有素的工作人員,會使工作更加順利。

測試面板的準備方式試圖盡可能地複製現場情況。垂直面或拱頂應用的噴凝土測試板必須以相同的方向進行噴射。取芯后24小時內,必須在石灰水中養護固化;一是保溫(20 ±2) ℃,二是保溼,要求相對溼度大於95 % ,但是沒有上限。Coring test panels for compressive strength testing圖 用於測試的噴凝土抗壓強度試樣板塊取芯。

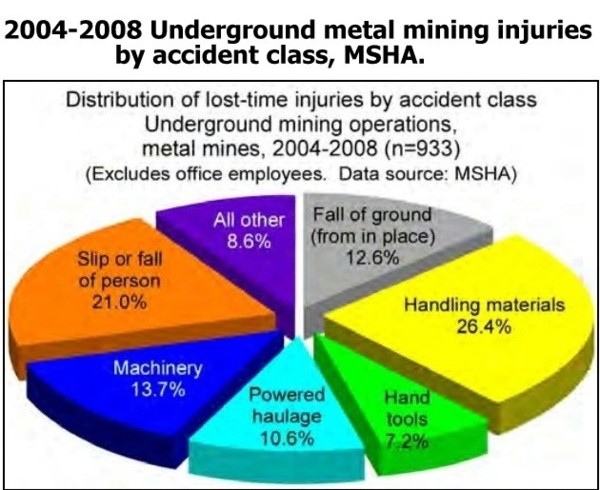

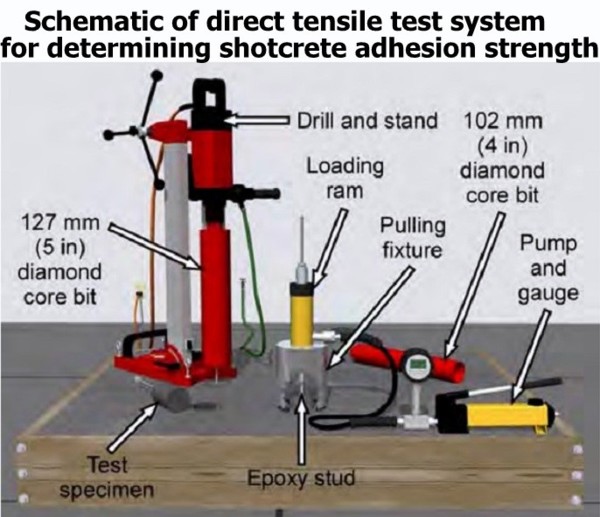

粘合強度adhesion strength 地下礦井中發生的很大一部分傷亡是由地面墜落造成的。圖2004-2008 Underground metal mining injuries by accident class, MSHA. -2004-2008年按事故等級分列的地下金屬礦開採傷害,MSHA- Mine Safety and Health Administration。為了保護礦井人員免受地面墜落危險,特別是在主岩較弱的地下礦井(RMR<40),國家職業安全與健康研究所(niosh -="" the="" national="" institute="" for="" occupational="" safety="" and="" health="" p="">

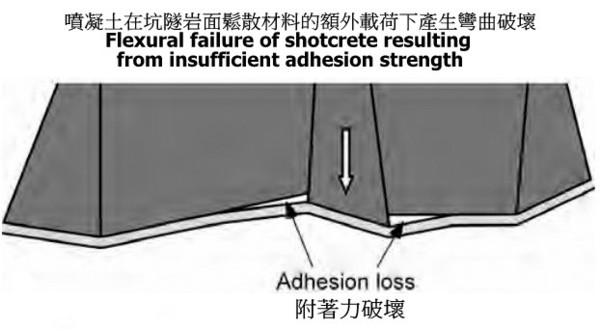

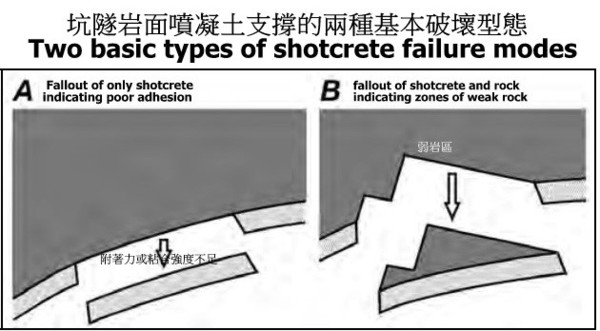

美國國家職業安全與健康研究所(NIOSH)正在進行研究,以制定使用噴凝土作為地下礦山地面支撐的安全做法,特別是在弱母岩中的礦山採礦。作為這項研究的一部分,使用商業聚纖維增強噴射混凝土混合物進行了測試,以開發一種測量噴凝土粘附強度的實用方法。在配備具有三種不同表面粗糙度曲線的混凝土面板的測試框架中進行了全面測試。將嵌入或附加環氧樹脂的噴射混凝土中的附著力測試夾具壓入噴凝土中,並進行直接拉伸測試以確定在選定的噴凝土固化間隔(1,3,7,14,28或90天)后噴射混凝土芯與基材的粘合強度。測得的粘附強度通常為0.5(5.1 kg/cm2)至2.0 MPa(20.4 kg/cm2),具體取決於噴射混凝土樣品的養護固化期齡。 噴射混凝土是一種特殊混合的水泥基產品,以高速氣動方式噴塗在地下開挖面的裸露表面上,以提供地面支撐。在美國西部的地下硬岩礦中,噴凝土通常用作由多個元件組成的地面支撐系統的組成一部分。當地面條件較差,母岩較弱時,如內華達州的許多地下金礦,需要大量的地面支撐。在這些情況下,噴凝土通常與其他地面支撐元件(如地錨’岩栓和鋼絲網格-wire mesh)結合使用,極弱的地面也可以結合埋設滲水管或膠結材灌注填充岩石空隙或固結岩塊(spiling or cemented rockfill for extremely weak ground.)。在斜坡和高度斷碎裂的岩層中,噴凝土主要用於在拱頂螺栓之間提供表面支撐或破碎岩面控制,拱頂螺栓是主要的開挖新鲜岩面支撐元件。通過支撐礦井開挖岩石表面,噴凝土有助於防止其他岩面開挖支撐部件的退化,形成岩石岩栓之間跨度支撐,避免許多跌落的鬆散材料造成人員傷害。噴凝土通過粘附力保持應力傳遞,通過噴凝土/岩石介面處的相對運動來支撐加強岩石自持力,亦通過架設具有實質性抗彎或抗彎曲能力的剛性元件(鋼纖等)來完成“柔性支撐”。 當噴凝土被用作礦山地面支撐系統的組成部分時,瞭解就地噴凝土的強度特性非常重要。除了常規強度參數(例如噴射混凝土的彎曲、壓縮或拉伸強度)外,還必須知道噴射混凝土與母岩的附著力或粘合強度,以便充分確定噴凝土支撐礦井開挖表面岩石露頭的能力。因此,噴凝土的粘合強度是地面支撐設計的必要參數。 研究人員發現,應用於地下礦井的噴凝土在附著力方面是主要失敗,並且噴凝土從底層基材中初始脫粘后,隨後產生彎曲失敗,因為噴凝土在鬆散材料的額外載荷的重量下彎曲;如噴凝土在坑隧岩面鬆散材料的額外載荷下產生彎曲破壞 -Flexural failure of shotcrete resulting from insufficient adhesion strength圖。在另一項研究中,通過瑞典基律納Kiirunavaara礦的測繪程序確定了兩種基本類型的噴射混凝土破壞模式,圖-坑隧岩面噴凝土支撐的兩種基本破壞型態(Two basic types of shotcrete failure modes.)。

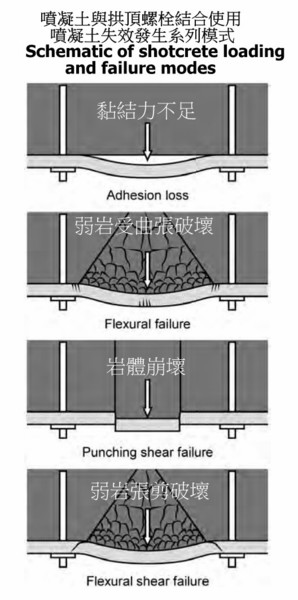

瑞典的實驗室測試,認為硬岩上優質噴凝土襯砌的主要失效是附著力失效。地下坑隧開挖的拱部是噴凝土穩定性的最差區域,因為噴射混凝土從噴灑的那一刻起就由其自身重量載入荷重。進一步的研究已經確定了更完整的噴凝土失效一系列模式,特別是對於噴射混凝土與拱頂螺栓結合使用的情況;如Schematic of shotcrete loading and failure modes 圖。

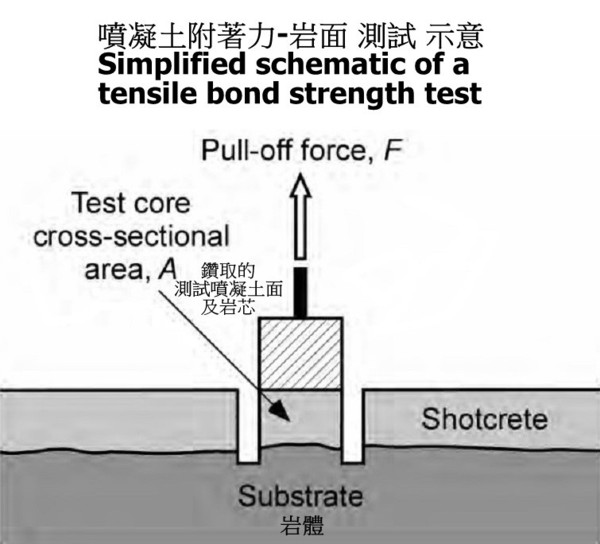

良好的粘合強度取決於許多因素,包括適當的表面處理,噴凝土和基體之間的充分壓實,以及噴凝土與母岩的相容性。研究表明,岩石礦物學的類型會影響粘結強度。例如;噴凝土與頁岩和泥岩等弱地質構造的附著力通常較差。經驗還表明,在張力結構較弱的岩石中,或者換句話說,在高度葉狀、緊密層次沉積層或會剝落的岩石中,噴射混凝土的粘結強度可能較差。 噴凝土品質控制計劃的關鍵要素應包括粘接和抗壓強度’噴塗厚度的合於應用設計。因此,確定噴射混凝土的粘結強度或附著力的能力是坑隧設計和地面控制方法的關鍵組成部分。更全面地瞭解噴凝土的工地強度特性,特別是噴凝土與母岩的粘結強度,將促進坑隧支撐執行的改進,從而防止地面墜落並減少礦井拱頂落盤事故。 拉伸粘合強度測試發展-BACKGROUND 噴塗噴射混凝土的粘合強度通常通過簡單的拉力測試來確定,稱為拉伸粘合強度測試。如Simplified schematic of a tensile bond strength test 圖所示,直接拉伸載荷施加到通過噴凝土鑽入開挖岩表面的岩心上。然後測量拉脫時的拉伸載荷,以確定噴凝土與開挖岩表面基材材料的附著力或粘合強度。根據岩心斷裂的位置,失效時的抗拉強度可以表示噴射混凝土的實際粘合強度或該粘合強度的假設下限。如果芯在噴射混凝土或岩基體中中失效,而不是在粘合表面或介面處失效,則已知噴射混凝土的粘合強度至少超過破壞岩體芯體的實測拉伸強度。

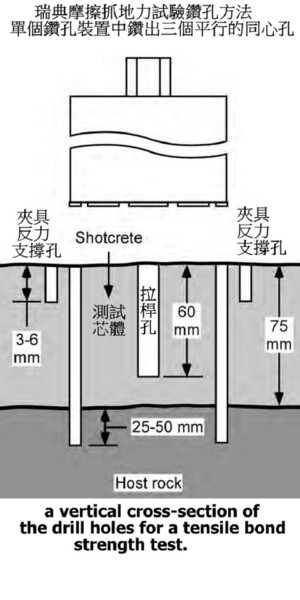

基本測試配置開發了各種測試方法應用於適當製備的噴凝土混凝土基材。常用直接拉伸強度值範圍為0.69至1.00 MPa,(100至145 psi)。在瑞典,噴射混凝土和岩石之間的粘結強度通常要求至少為0.5 MPa(73 psi),不同噴射混凝土層之間的粘結強度至少為1.0 MPa(145 psi-10.1972 kg/cm2),噴射混凝土的粘結強度為1.5 MPa(218 psi)[16]。地下礦井中應用於母岩的噴射混凝土的粘附強度通常為約0.2至1.5 MPa(29至218 psi)。 已經開發了許多附著力測試方法,但採礦業尚未採用或廣泛使用通用程式。通常,附著力測試設備不可用或太昂貴,複雜或易碎,無法在地下長期使用。一些測試方法對於典型的採礦條件是不切實際的,因為它們需要特殊的表面處理,粘合或固化時間,以使噴射混凝土在進行測試之前獲得足夠的強度。因此,在地下礦井中很少測量噴射混凝土的粘合強度,儘管該強度參數在噴射混凝土的穩定性中起著重要作用,特別是在固化的早期階段。 附著力測試中使用的拉錨的主要缺點之一是,當噴射混凝土噴塗在基材上時,必須手動或安裝鋼絲網將錨固定到位。這干擾了噴射混凝土應用過程,在測試夾具位置安裝的噴凝土中產生空隙,如果測試夾具未垂直於基板表面,則會導致隨後的偏心載荷問題。 如果取芯鑽和/或拉夾具未在拉錨上正確定位和定向,則會遇到偏心載荷的進一步問題。為了解決這些問題,進行了實驗以開發一種替代技術,其中螺紋金屬螺柱粘合在所應用的噴射混凝土中,然後在直接拉伸測試期間用作拉錨。將拉錨在測試芯的中心,並將拉錨,測試芯體和拉動夾具的縱軸對齊;從瑞典摩擦抓地力試驗中採用了一種鑽孔方法,其中從單個鑽孔裝置中鑽出三個平行的同心孔;如圖)。拉動夾具的底座也經過重新設計,位於外鑽孔的切縫中。

改進的鑽孔方法和改進的拉夾具自動將拉錨與試驗芯和拉夾具對準,從而限制了偏心載荷。由於拉錨是在施加噴射混凝土后安裝的,因此不會中斷噴凝土噴塗過程,並且礦井施工人員在確定錨的位置時不會暴露在無支撐的地面上。此外,由於附著力測試場地不是預先確定的,因此礦井人員可以專門選擇進行測試所需的位置,例如在懷疑噴射混凝土粘附強度較差的問題區域。通過這些測試開發的噴凝土附著力測試系統的最終版本;如圖示。將在地下礦井中使用該系統進行進一步的測試,以確定設備是否能夠承受典型的採礦條件,並從行業人員那裡獲得建議的改進。

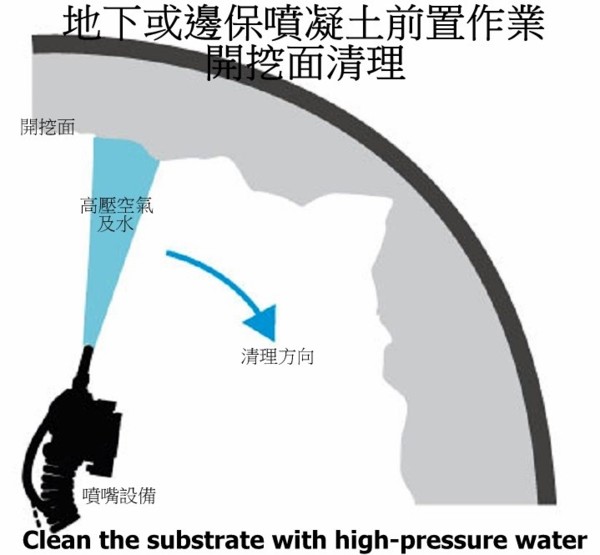

噴凝土噴塗施工的9個注意事項-9 Rules for the art of shotcreting 在混凝土噴塗中獲得最佳效果的最重要先決條件是正確的混合料設計。噴射混凝土組合(骨料、水泥、水、精細材料、化學添加劑和纖維)形成一個複雜的系統,決定噴凝土施工的品質。 另一個關鍵是正確的應用技術,於確保噴射混凝土與岩體表面的附著力並最大限度地減少回彈至關重要。 遵守以下規則有助於實現最佳結果和最大的操作員安全性。 1. Clean the surface before spraying 為了在地下應用中開挖面清理,第一步是評估落石和疏鬆材料的風險。必須清除所有鬆散的材料和碎屑,並且必須使用水,空氣或兩者的組合來清除開挖面的灰塵。

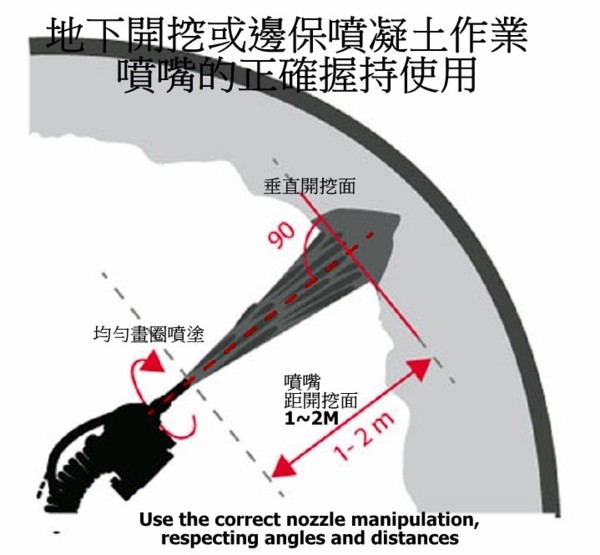

2. Maintain a distance of 1 to 2 m between the nozzle and the substrate 保證噴射混凝土與表面附著力的衝擊力由噴嘴和開鑿岩體表面之間的距離決定。距離太短會導致大量反彈。距離過大時,衝擊力太弱,無法提供噴射混凝土的適當附著力和壓實力。 3. Place the nozzle at an angle of 90° to the substrate 噴嘴和開挖面之間的角度會影響噴射混凝土的正確壓實度和回彈量減少。此外,噴塗必須在整個表面上均勻地進行圓周運動,以達到均勻的結果。

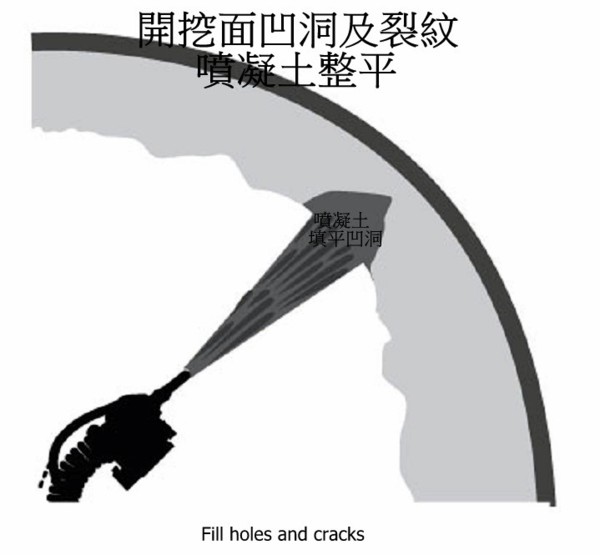

4. Fill holes and cracks 噴凝土噴塗第一層之前,要先填充開挖面的坑洞和裂縫,整平開挖面層。

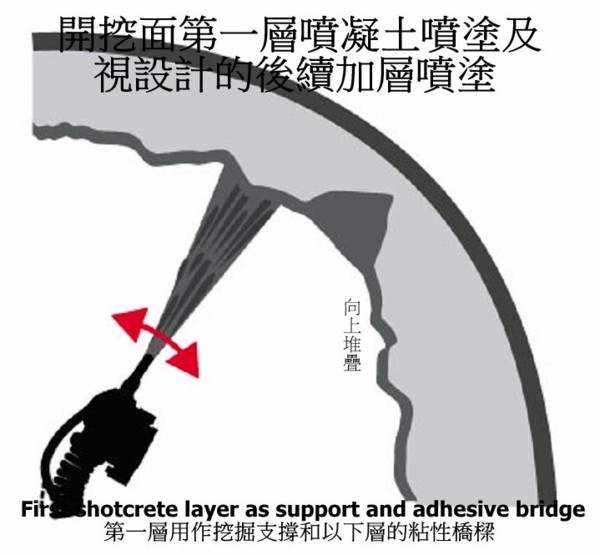

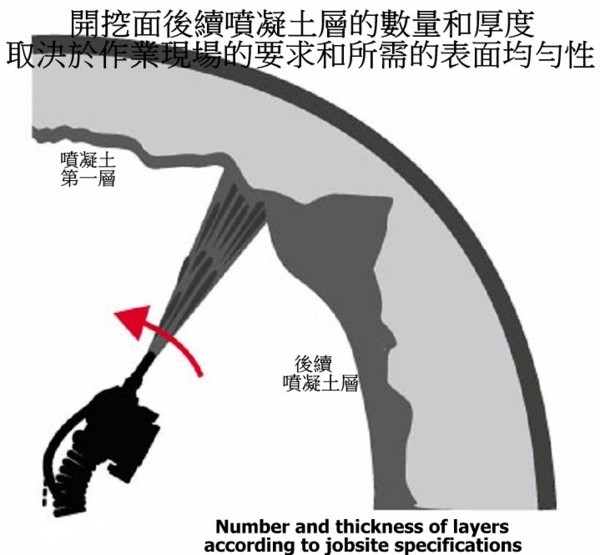

5. Application in layers 應從開挖岩表表面底部開始向上施工及加層。 第一層用作挖掘支撐和以下層的粘性橋樑。其餘層的數量和厚度取決於作業現場的要求和所需的表面均勻性。

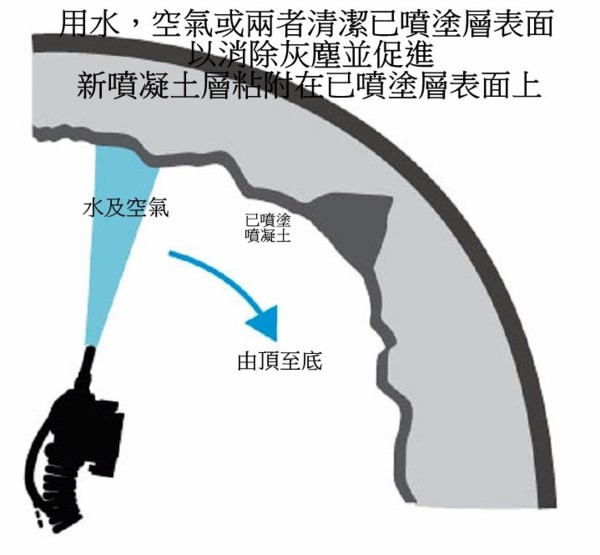

6. Clean the surface after longer breaks between the application of layers 如果新噴凝土層和另一層之間的時間過長,建議用水,空氣或兩者清潔已噴塗層表面,以消除灰塵並促進粘附在已噴塗層表面上。

7. Clean the concrete spraying machine immediately after the application 正確維護和清潔噴凝土設備的一個重要部分是防止材料在軟管,噴嘴,混凝土泵和添加劑泵中積聚,以避免流量的不連續性並保證平穩運行。噴凝土設備使用只能在正確清潔的設備完成下再使用。

8. Hydrate the surface EFNARC(the European federation of national trade associations representing producers and applicators of specialist building products.)建議在噴凝土噴塗后保持表面濕潤至少7天,以防止抗壓強度的損失和噴塗混凝土快速硬化引起的裂縫的出現。這個過程稱為噴凝土養護-curing。

9. 噴塗作業員的培育與持續教育訓練-Continuous operator training 瞭解有關噴射混凝土的所有細節,操作員獲得應用的最佳技能並創造效果;有效使用混凝土噴塗設備,正確的噴射混凝土混合物(成分,製備和應用)和噴塗技術。 |

|

| ( 不分類|不分類 ) |